Alliages métalliques - Impression 3D Cuivre 999

Ne faites pas de compromis sur la qualité des matériaux - utilisez des matériaux de qualité industrielle à des prix imbattables.

Le cuivre est un matériau métallique très apprécié pour sa haute conductivité thermique et électrique, ainsi que pour sa ductilité. Paradoxalement, ces mêmes caractéristiques ont rendu l'impression 3D très difficile pendant des années.

L'utilisation de matières premières MIM rend les pièces en alliage de cuivre faciles à produire (par rapport aux technologies alternatives telles que la fusion laser ou même l'extrusion de filaments).

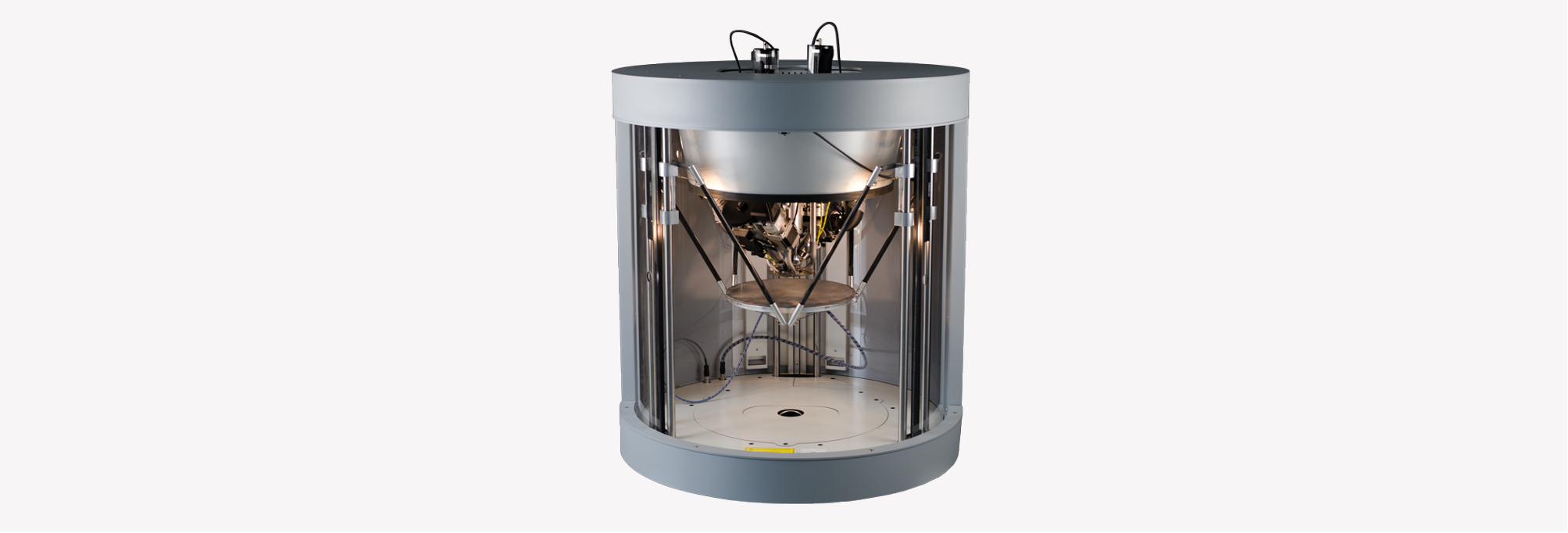

Initialement prévus pour le moulage par injection, ces composés sont compatibles avec les imprimantes 3D développées par Pollen AM.

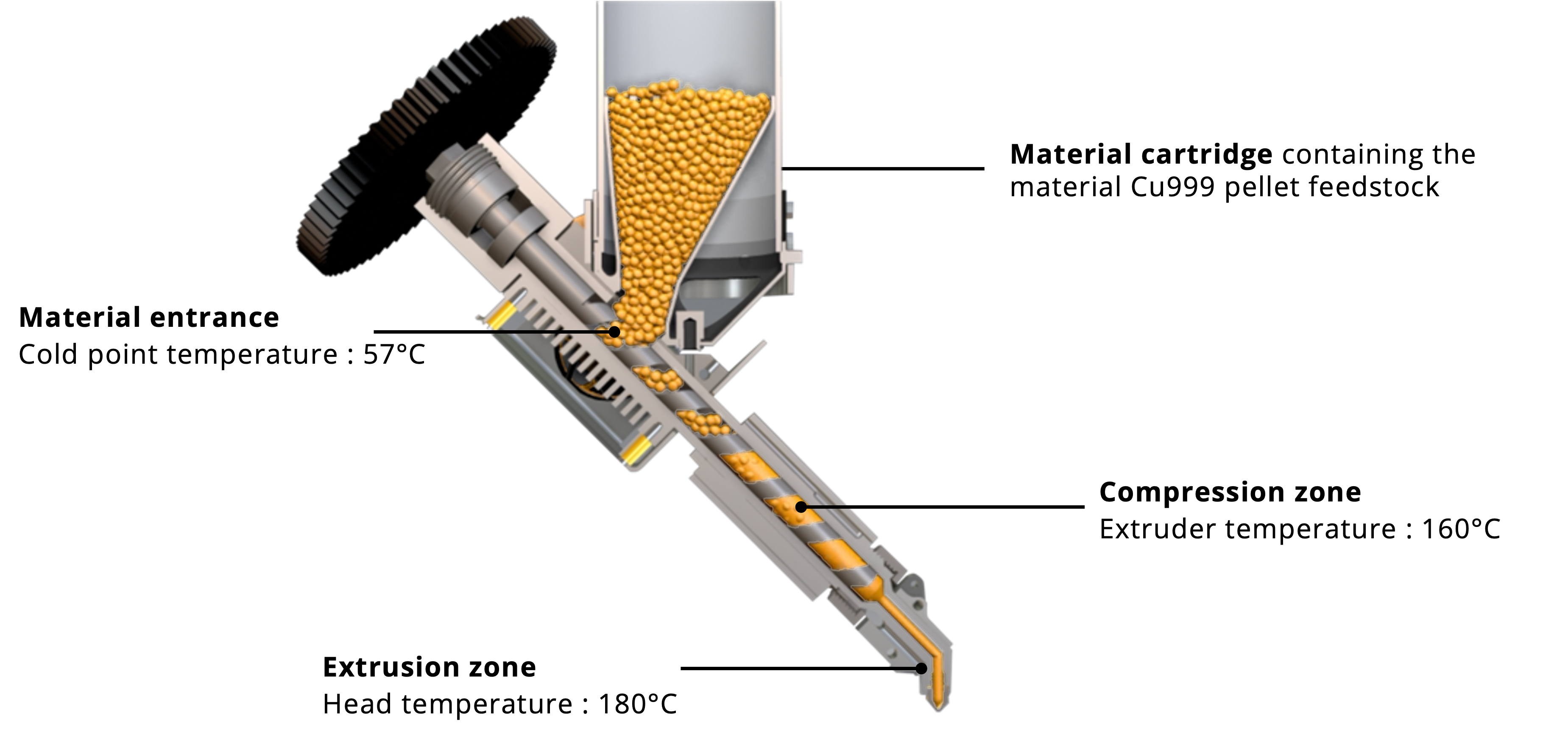

L'utilisation de MIM feedstock permet le traitement de futures pièces en alliage métallique à basse température. Initialement destinés au moulage par injection, ces composés sont compatibles avec les imprimantes 3D Pollen AM Pam.

Une fois formées, les pièces sont soumises à une série de post-traitements chimiques et thermiques afin de leur conférer les propriétés matérielles adéquates. (Déliantage / Frittage).

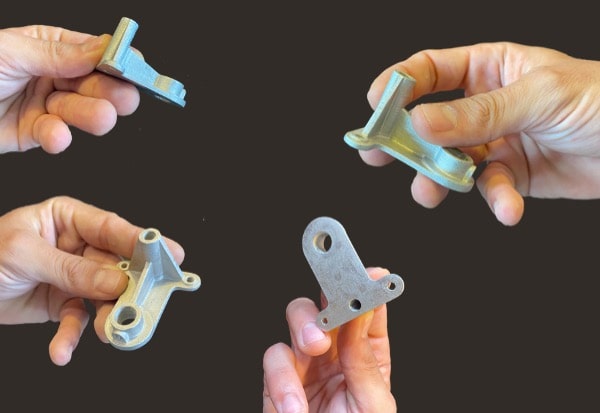

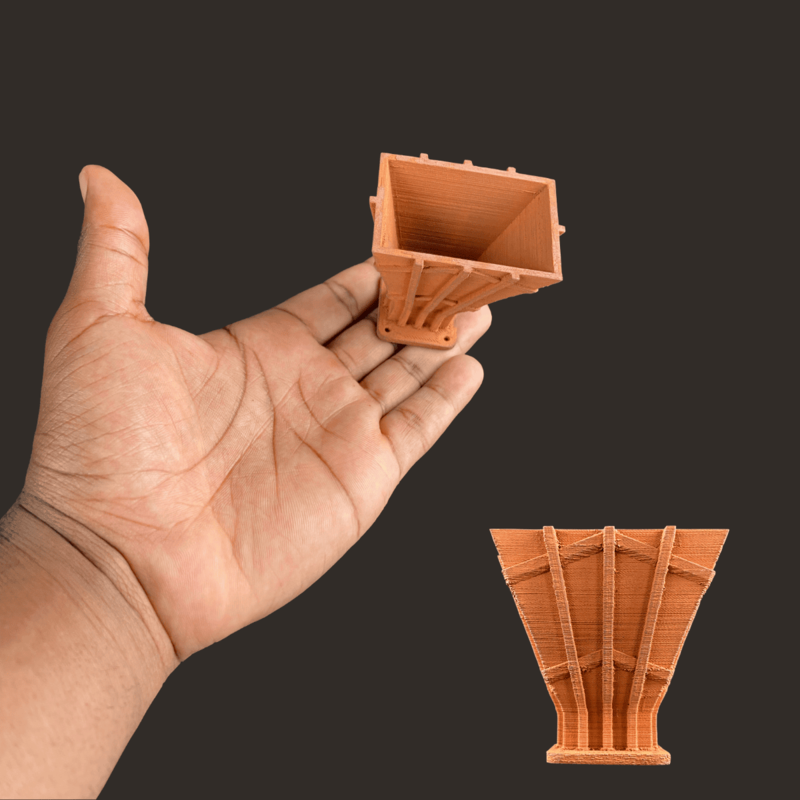

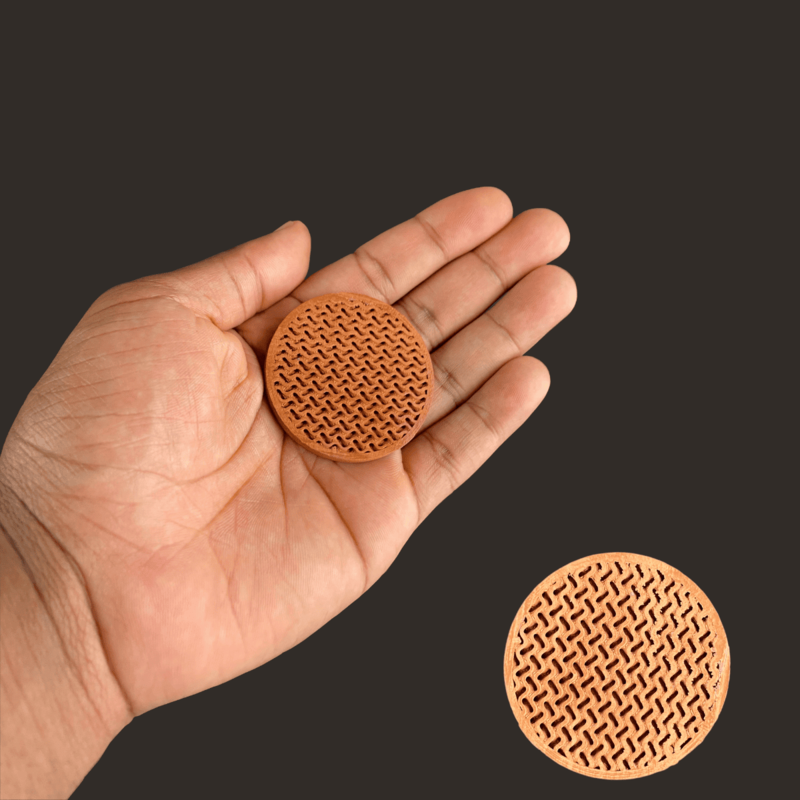

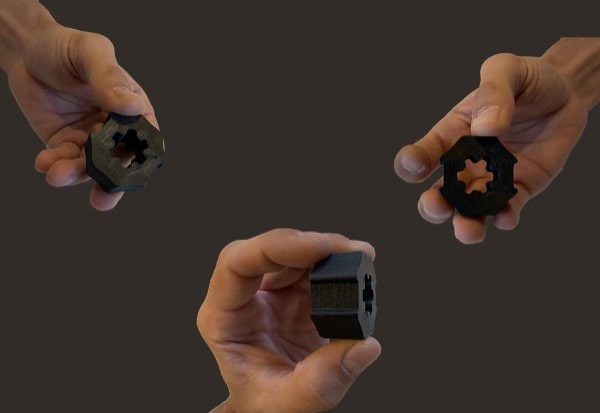

Les pièces ci-dessus sont capturées dans leur état vert, vous découvrirez les pièces après le processus de frittage dans la galerie.

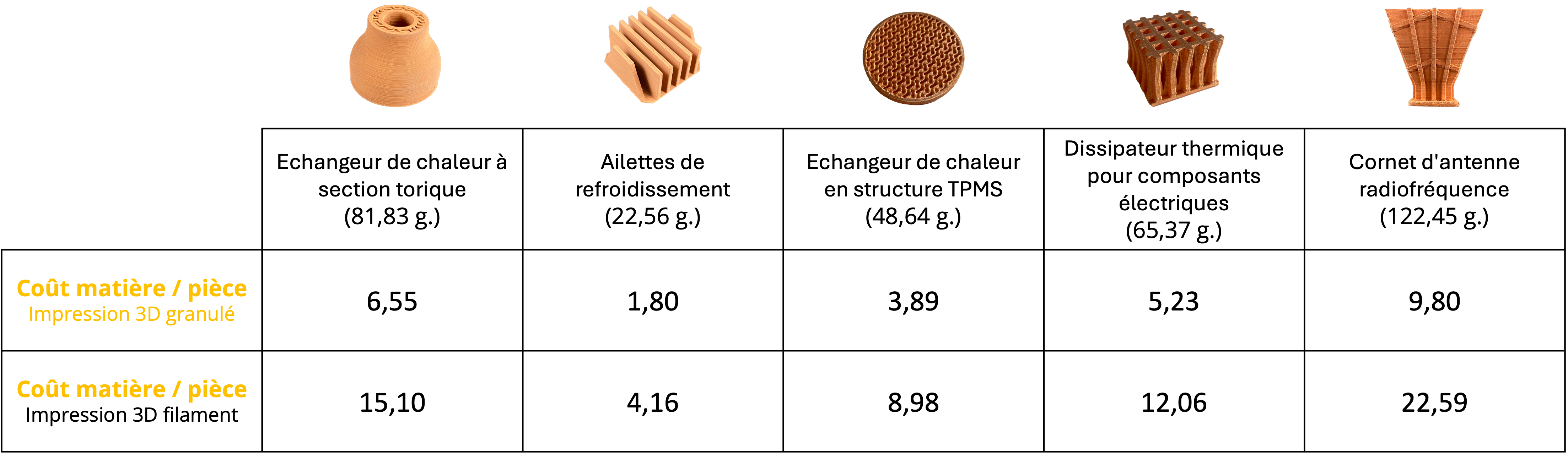

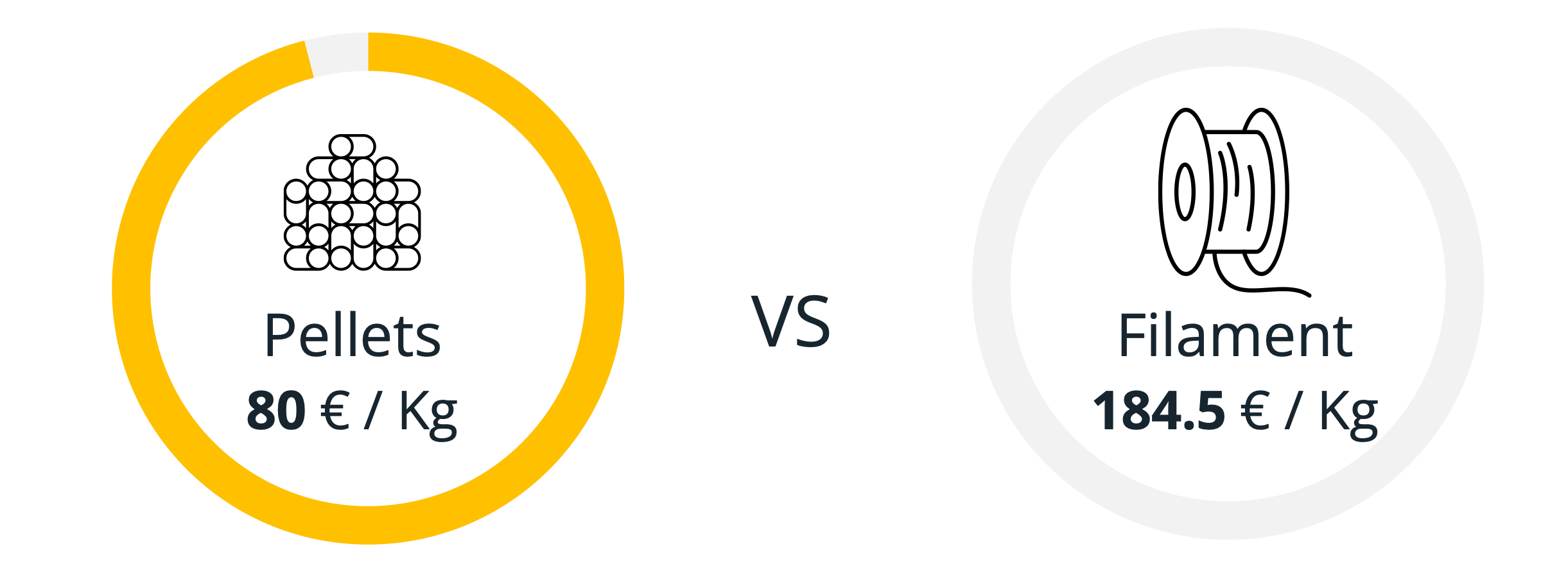

L'utilisation de compounds industriels sous forme de pellets permet de produire des pièces à un coût moindre, comparable à la fabrication par injection, dans des délais plus courts et sans coût d'outillage.

Si l'on considère la fabrication par impression 3D, l'utilisation de compounds sous forme de pastilles est la solution la moins chère sur le marché pour produire des pièces métalliques. (Pam vs. FDM, Binder Jetting, SML)

Présentation du processus

Ces pièces ont été imprimées en 3D à l'aide d'un matériau d'alimentation en cuivre 999 pour le moulage par injection de métal.

Présentation des matières premières

La matière première est basée sur une poudre de cuivre (Cu999) et un système de liant thermoplastique pour le processus de moulage par injection de poudre.

Les pièces vertes doivent être débarrassées de leur liant au cours d'un processus de déliantage en deux étapes avant d'être frittées.( Découvrez le procédé)

La première étape debinding consiste à dissoudre le liant dans un bain d'eau.

Lors de la deuxième étape de déliantage, le liant restant est éliminé thermiquement.

Ces directives générales sont basées sur le traitement de pièces d'essai d'une épaisseur de paroi de 5 mm.

| Cu | Fe | O | |

| < | solde | 0,10 | 0,05 |

| Spécifications | Tolérances générale | Densité |

| 1,1570 | ± 0,0042 | 8,69 g/cm3 |

| fritée | |

| Densité | ≥ 8,60 g/cm3 |

| Résistance à la rupture - Rp02 | ≥ 50 MPa |

| Résistance à la traction - Rm | ≥ ±210 MPa |

| Elongation A10 | ≥ 40 % |

| Dureté | ≥ 40HB |

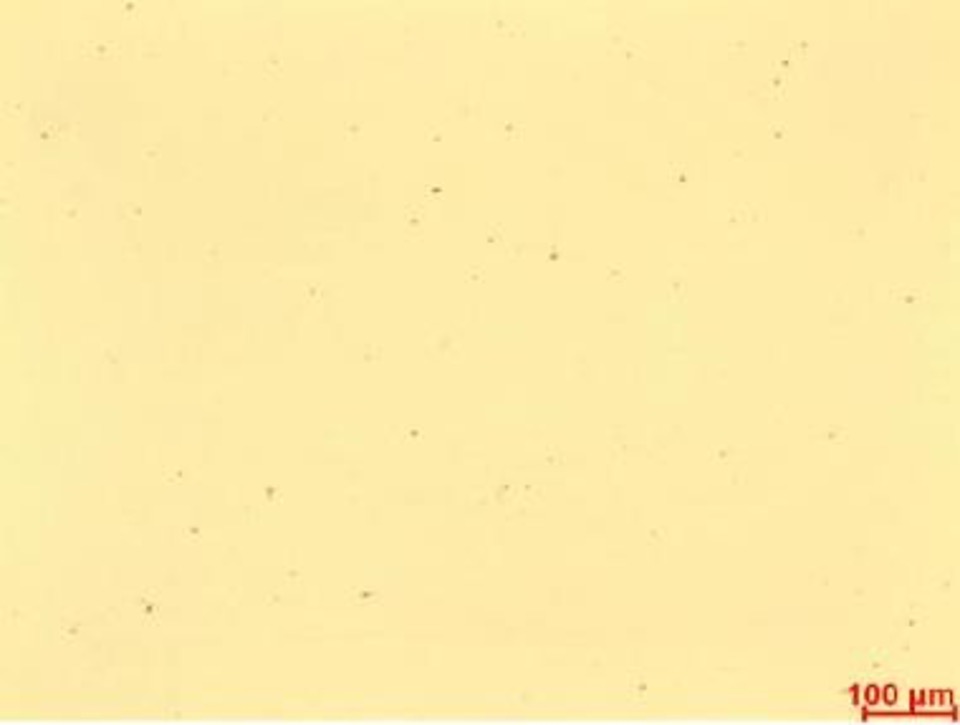

Microsructure

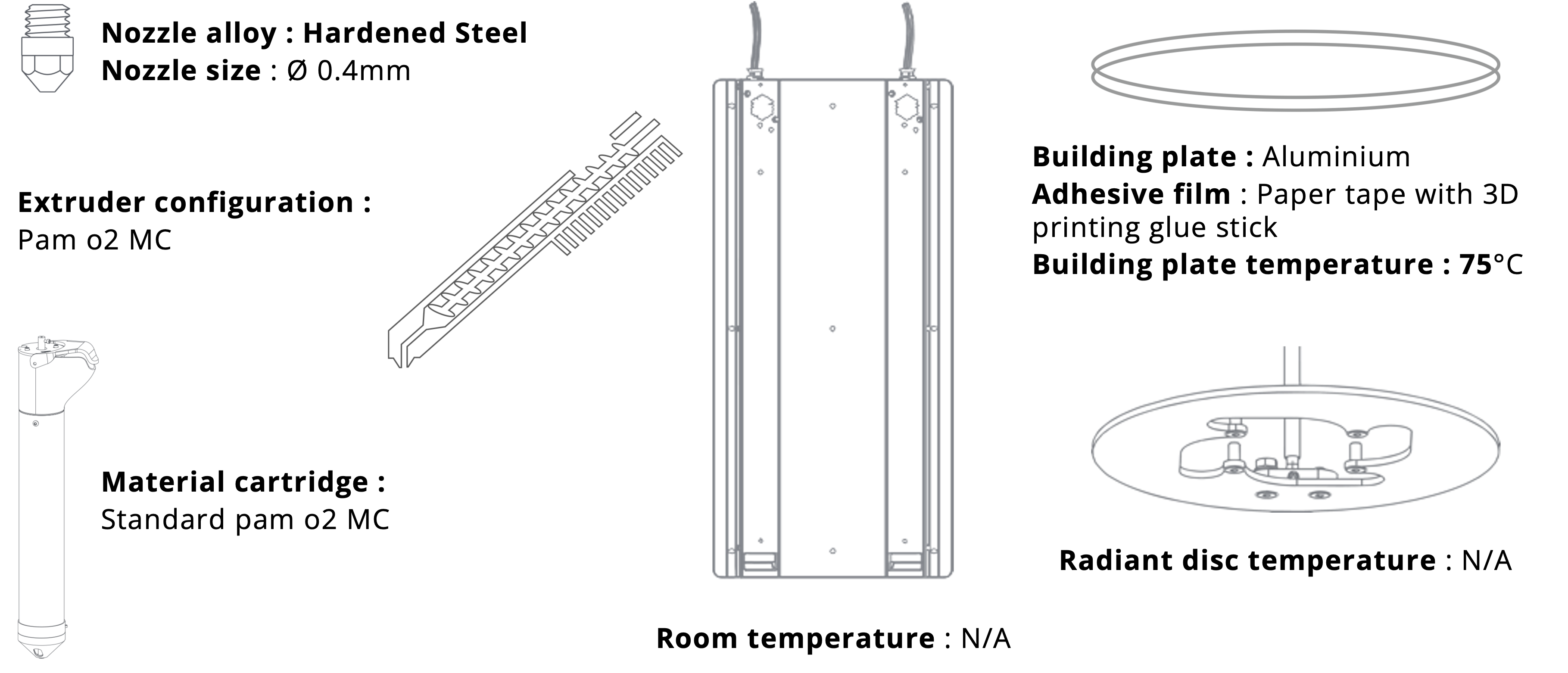

Paramètres d'impression 3D

Procédé de déliantage

| Solvant de déliantage | Eau distillée (pour l'alliage Master : avec inhibiteur de corrosion, c'est-à-dire 2, Vol% added "DST-PAS/1" disponible auprès de l'entreprise "DST-Chemicals A/S") |

| température de déliantage | 40 - 60 °C |

| Durée de déliantage | en fonction de l'épaisseur de la pièce, (i.e. 4mm part: approx. 10h at 60°C) |

| Processus de séchage | jusqu'à poids constant - environ 3h à 85°C |

| Facteur de surdimensionnement | erte de poids |

| 1,1570 | ≥ 3,2 w% |

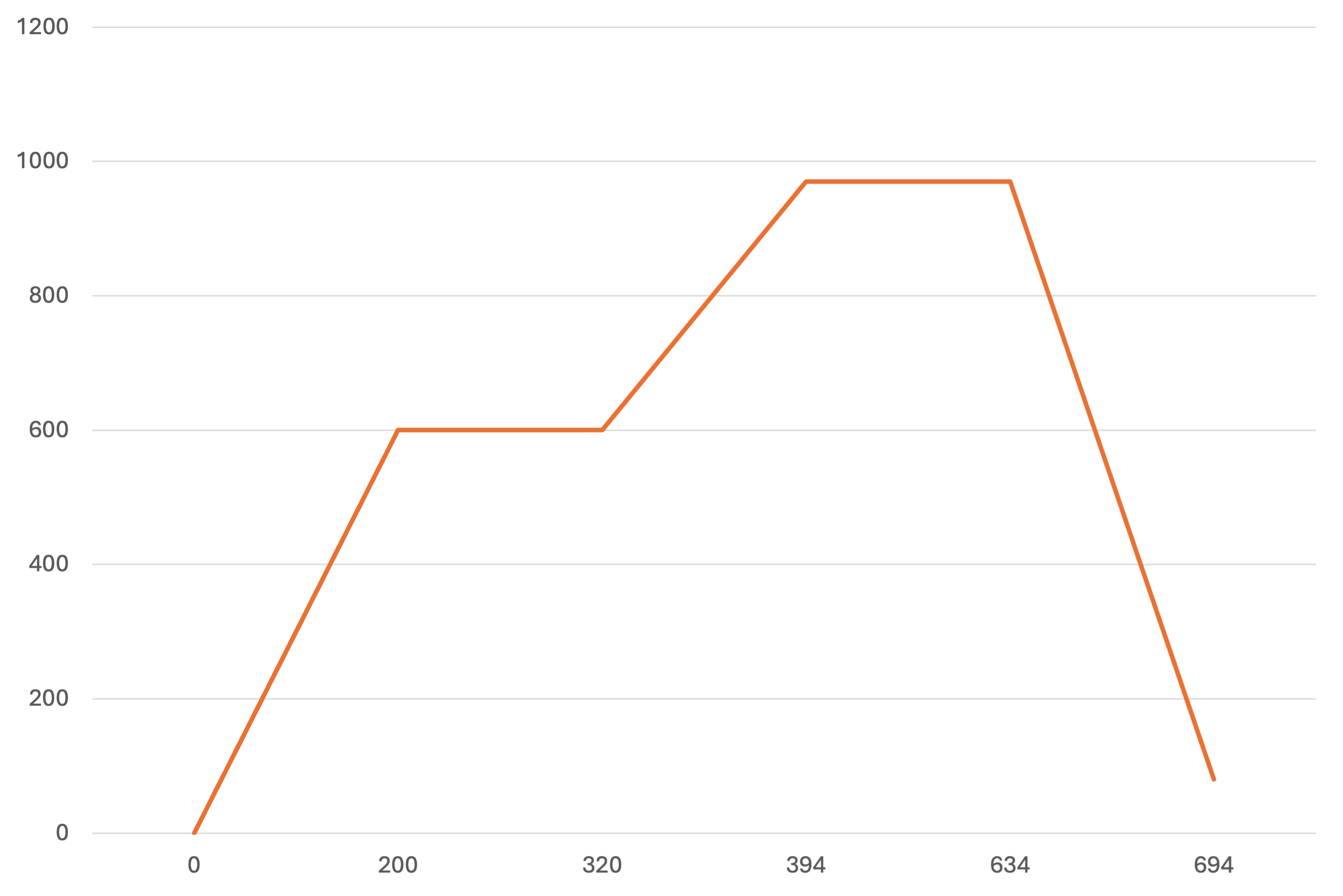

Procédé de frittage

| Atmosphère de frittage | 100% hydrogène sec |

| Substrats de frittage | Base non métallique (e.g. Al2O3) |

| Description | Température | Ratio |

| Chauffer jusqu'à | 600°C | 3 K/min. |

| Déliantage à | 600°C | hold 2 h |

| Chauffer jusqu'à | 970°C | 5 K/min. |

| Frittage à | 970°C | hold 4 h |

| Refroidissement jusqu'à | 80°C | 15 K/min. |

Pour en savoir plus sur le processus d'impression 3D, contactez notre équipe d'experts !

Découvrez les pièces imprimées en 3D en cuivre

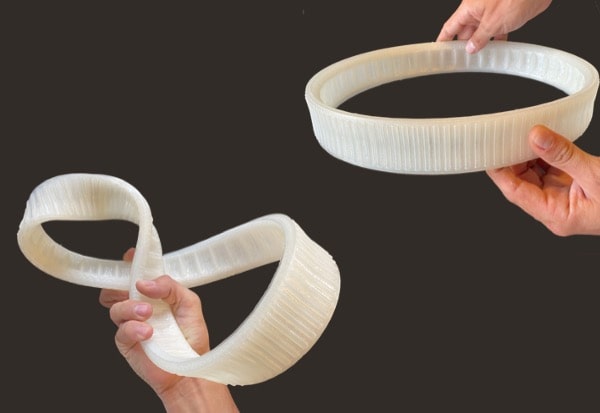

Let’s dive into the possibilities offered by PAM

From pellets to object, PAM technology offers the most direct process to high performances end-parts.

Metals Ceramics Commodity Elastomers Performance High Performance.

English

English