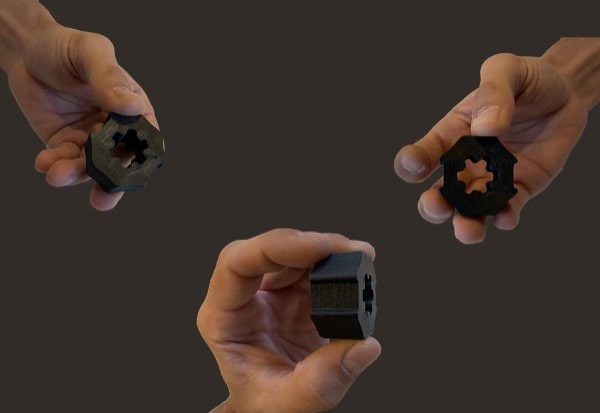

Personnalisation - Semelles orthopédiques

Matériaux certifiés et grande échelle de dureté.

Un bon exemple de production personnalisée est la production de semelles orthopédiques ou d'orthèses plantaires. En effet, il s'agit de produits qui nécessitent d'être adaptés à la morphologie des patients et à la pathologie à traiter.

Actuellement, la plupart des semelles disponibles sur le marché reposent sur des méthodes de fabrication traditionnelles et souvent artisanales. Il s'agit d'un processus fastidieux et coûteux.

L'impression 3D peut soulager le processus de fabrication grâce à la prise d'empreintes numériques et les semelles peuvent ensuite être produites de manière autonome à l'aide des imprimantes 3D Pam. Le professionnel de santé n'a plus besoin de couper sa mousse à la main.

Configuration du tranchage et de l'impression 3D : Semelle orthopédique.

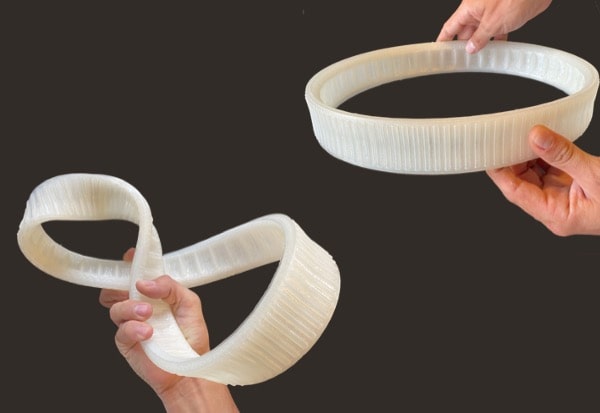

Grâce à une modélisation 3D adaptée, il sera possible de faire fluctuer la densité de la structure de la semelle et donc de faire varier les propriétés de maintien, de rebond et d'absorption.

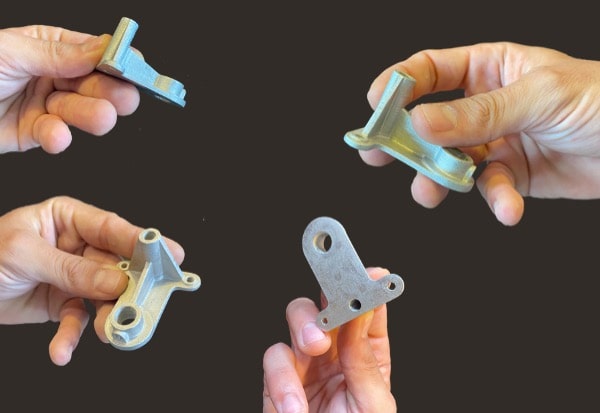

Les imprimantes 3D Pam peuvent transformer une gamme d'élastomères thermoplastiques en contact avec la peau sans limite de dureté, ce qui en fait de solides candidates pour répondre aux besoins des podologues et des podiatres.

La semelle orthopédique — ici dans une version réduite — démontre la capacité des imprimantes 3D Pam à produire des biens personnalisés pour les particuliers.

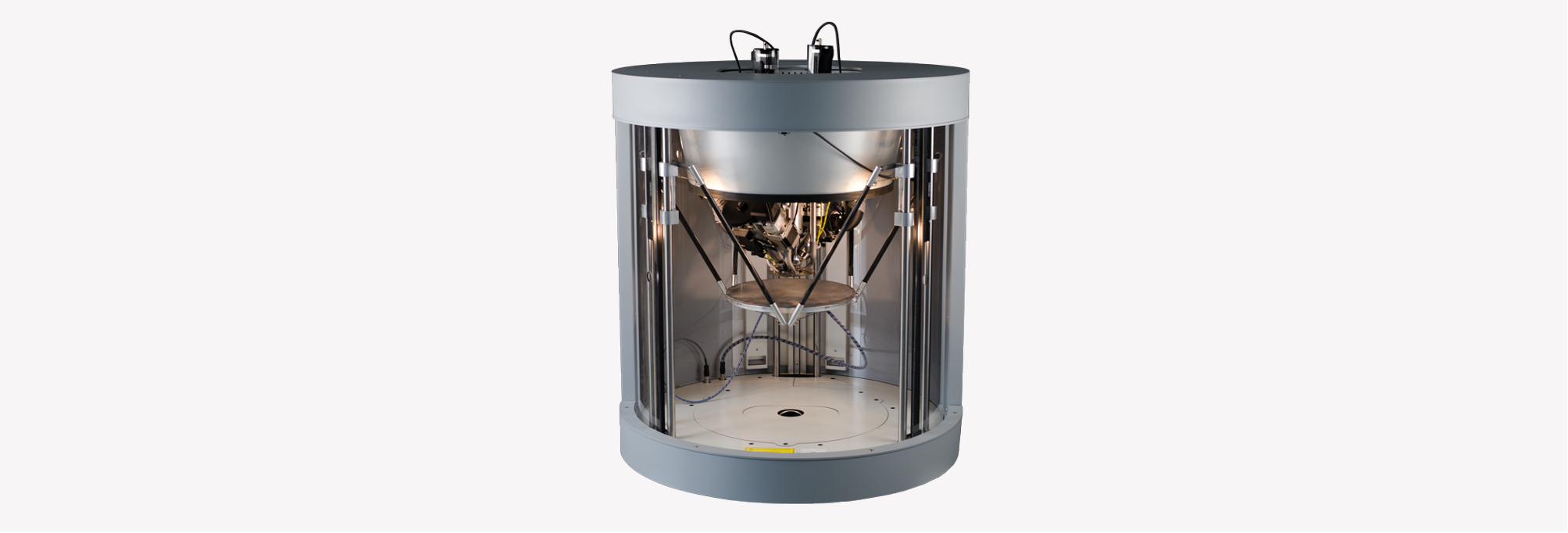

Grâce à ses capacités inégalées dans le traitement des élastomères, New Pam Series P peut produire de telles pièces avec de véritables propriétés de dureté exploitables par les professionnels.

Temps d'impression: 4 heures 41 minutes ;

Coût des matériaux: 2,28 $

Plongeons dans les possibilités offertes par PAM

Des granulés à l'objet, la technologie PAM offre le processus le plus direct vers des pièces finales de haute performance.

English

English