Decathlon investit dans l'impression 3D de granulés pour le prototypage d'équipements de sport compostables – Primante3D DECATHLON Pulse, Pollen AM et KUORI : une alliance gagnante pour le prototypage d'équipements de sport compostables – CAO DECATHLON Pulse, Pollen AM et KUORI : une alliance gagnante pour le prototypage d'équipements de sport compostables. – Fluides et lubrifiants

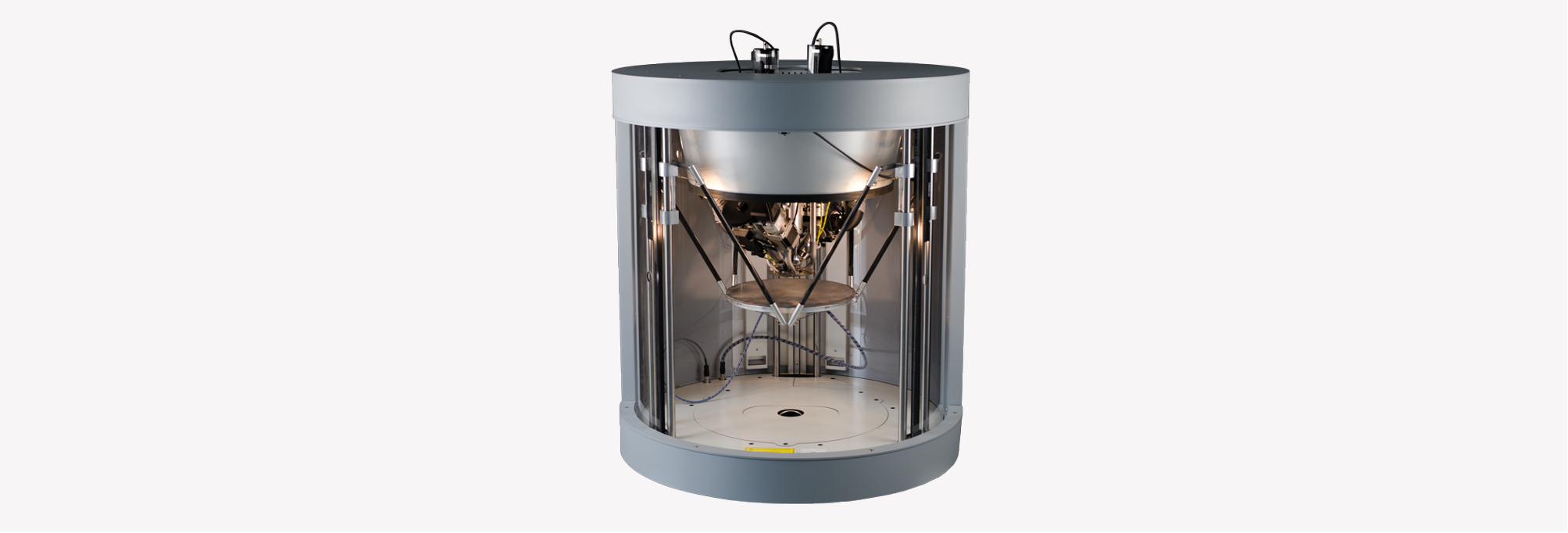

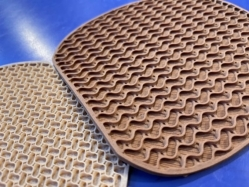

DECATHLON Pulse, Pollen AM et KUORI : une alliance gagnante pour le prototypage d’équipements de sport compostables

28 Février 2025 | Presse

Decathlon investit dans l'impression 3D de granulés pour le prototypage d'équipements de sport compostables – Primante3D DECATHLON Pulse, Pollen AM et KUORI : une alliance gagnante pour le prototypage d'équipements de sport compostables – CAO DECATHLON Pulse, Pollen AM et KUORI : une alliance gagnante pour le prototypage d'équipements de sport compostables. – Fluides et lubrifiants

Impresssion 3D de Cuivre

16 Octobre 2024 | Material

Les pièces en cuivre imprimées peuvent être utilisées pour un large éventail d'applications, notamment dans les domaines de l'électronique, de l'énergie, etc. Nous sommes convaincus que cette technologie va révolutionner la façon dont nous produisons des pièces métalliques, en offrant des possibilités de personnalisation et de réduction des coûts.

Interview de notre collaborateur: Fabien Lanoue

3 Mai 2024 | Annonce

C’est l’occasion pour Pollen AM de vous présenter Fabien, qui évolue au plus près de la technologie PAM.

Pollen AM à la Journée CEPAS : Décarbonation de l'industrie aéronautique !

15 Avril 2024 | Conférence

Cette journée sera une opportunité unique d'échanger des connaissances, de partager des expériences et d'explorer les dernières avancées technologiques qui redéfinissent le paysage de l'aéronautique et du spatial. Nous sommes impatients de rencontrer les acteurs clés de l'industrie et de discuter des perspectives d'avenir pour les céramiques dans le domaine de la décarbonation..

Pollen AM remporte le Concours Techninnov dans la catégorie Tech2030 !

26 Mars 2024 | Événement Trophée

Nous tenons à remercier chaleureusement l'ensemble de nos partenaires, clients et collaborateurs pour leur confiance et leur soutien. C'est grâce à eux que nous avons pu relever ce défi et décrocher cette belle récompense.

Newsletter

s'inscrire pour recevoir nos actualités

Nous ne partagerons jamais votre adresse électronique avec qui que ce soit.

Et vous pouvez vous désengager à tout moment. Nous vous le promettons.

© 2025 Pollen AM inc. All rights Reserved.

English

English