Céramiques techniques - FFF vs PAM

Produisez avec du matériel de qualité industrielle à un coût imbattable.

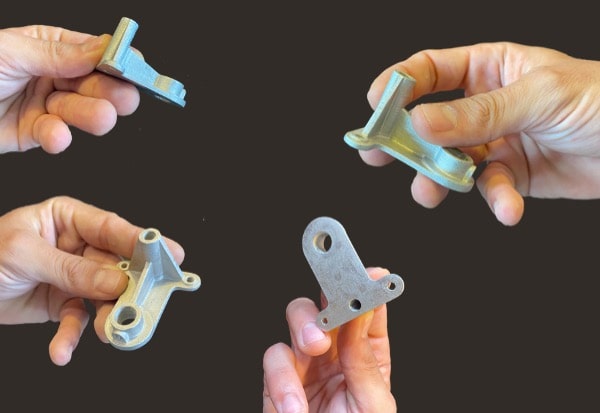

Pollen AM développe sa gamme de céramiques techniques industrielles et présente les derniers résultats obtenus avec une matière première d'alumine à 96% produite par l'un des leaders européens, Inmatec Technologies GmbH.

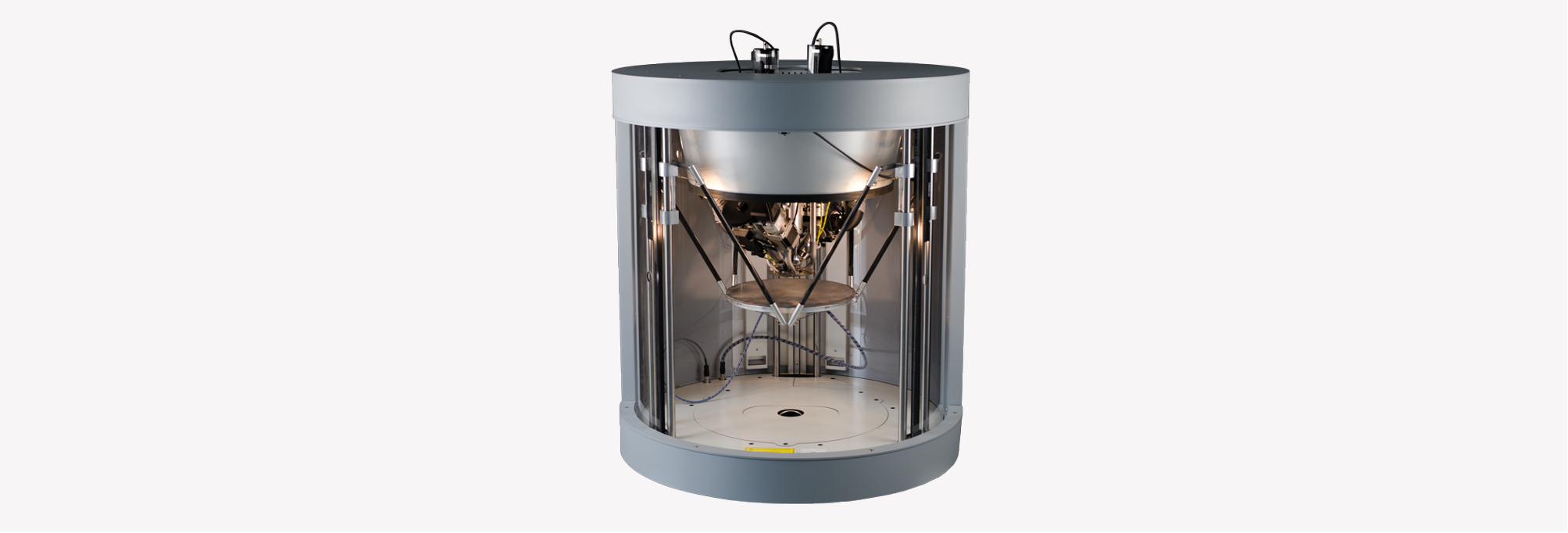

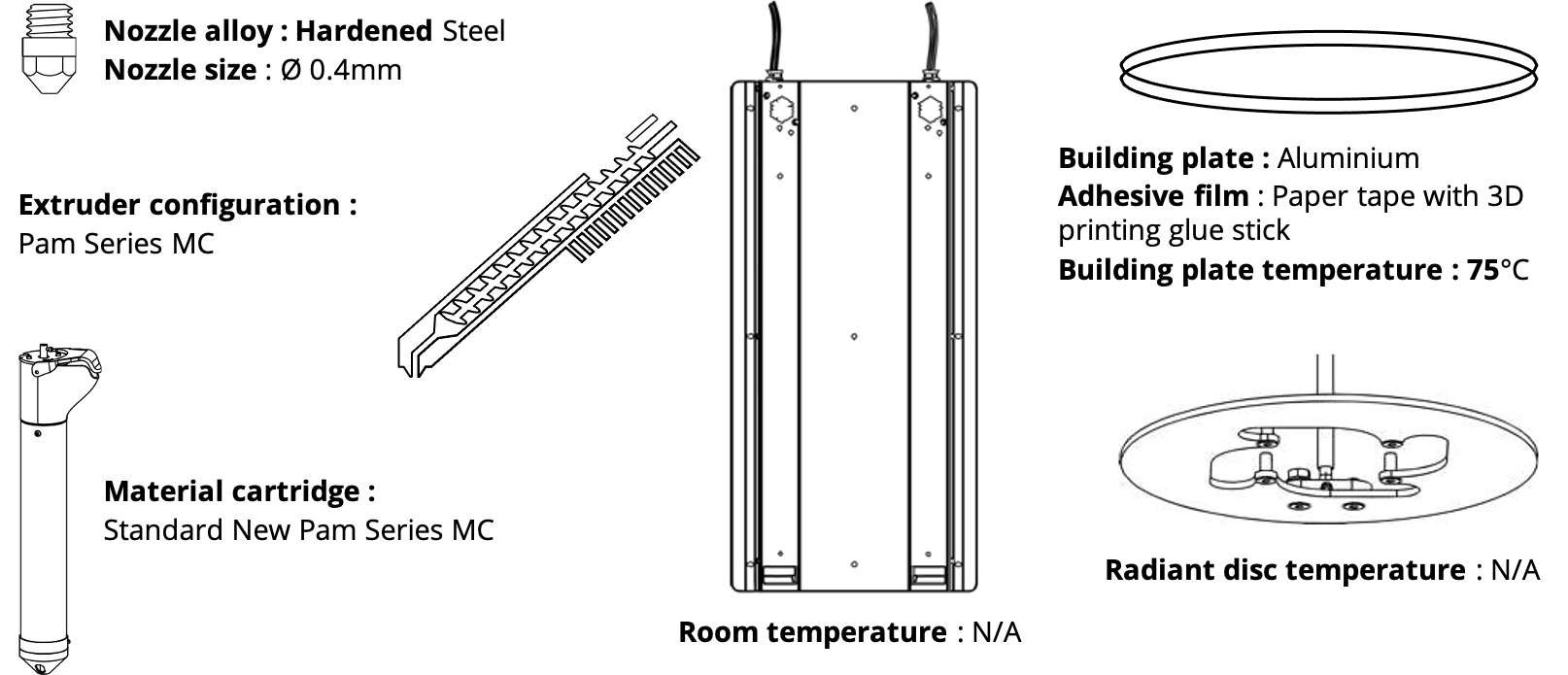

Les pièces suivantes ont été produites à l'aide d'une imprimante 3D Pam Series MC en utilisant une buse de Ø 0,4 mm et une hauteur de couche de 0,15 mm. Les processus de déliantage et de frittage ont été réalisés en partenariat avec Inmatec Technologies GmbH.

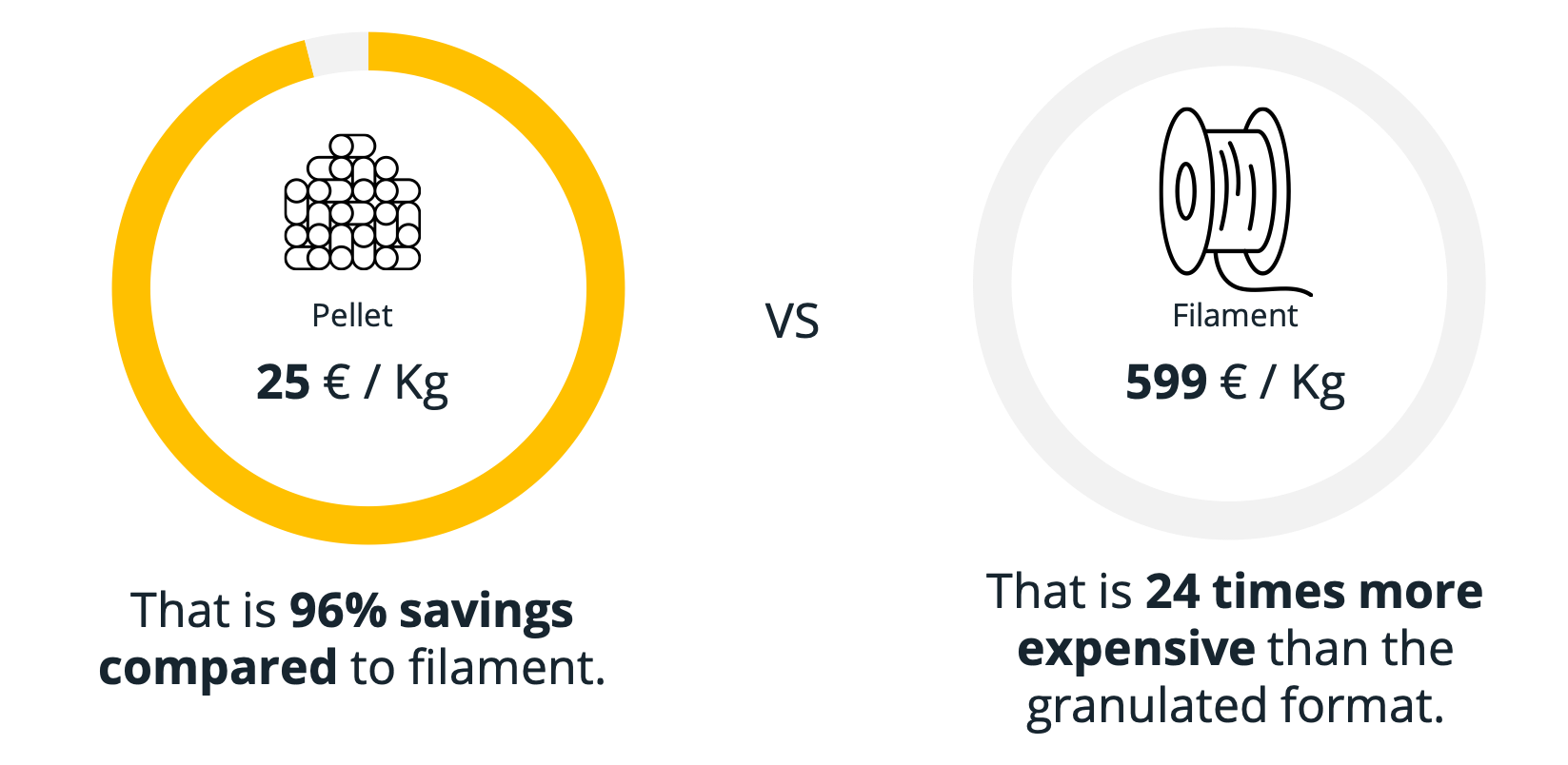

L'utilisation de la matière première céramique sous forme de granulés permet aux utilisateurs de Pam Series MC de bénéficier d'une solution adaptée à leurs projets au moindre coût.

Présentation du procédé

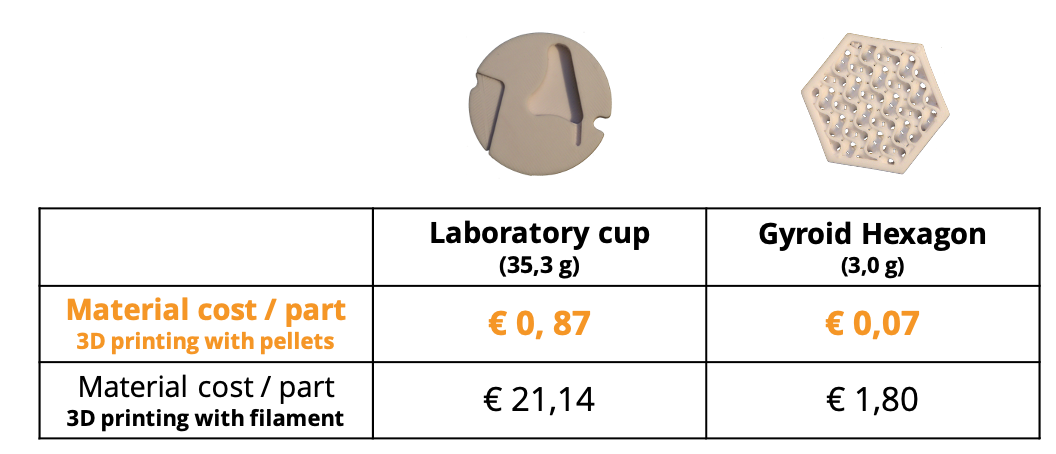

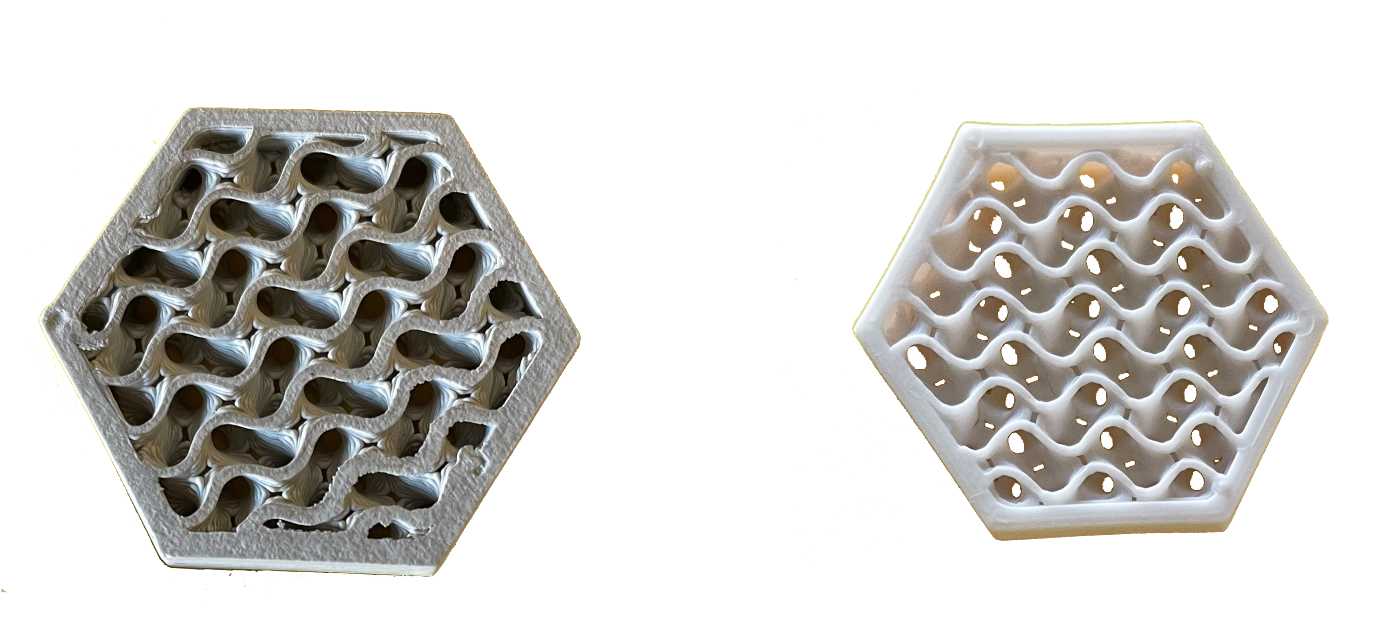

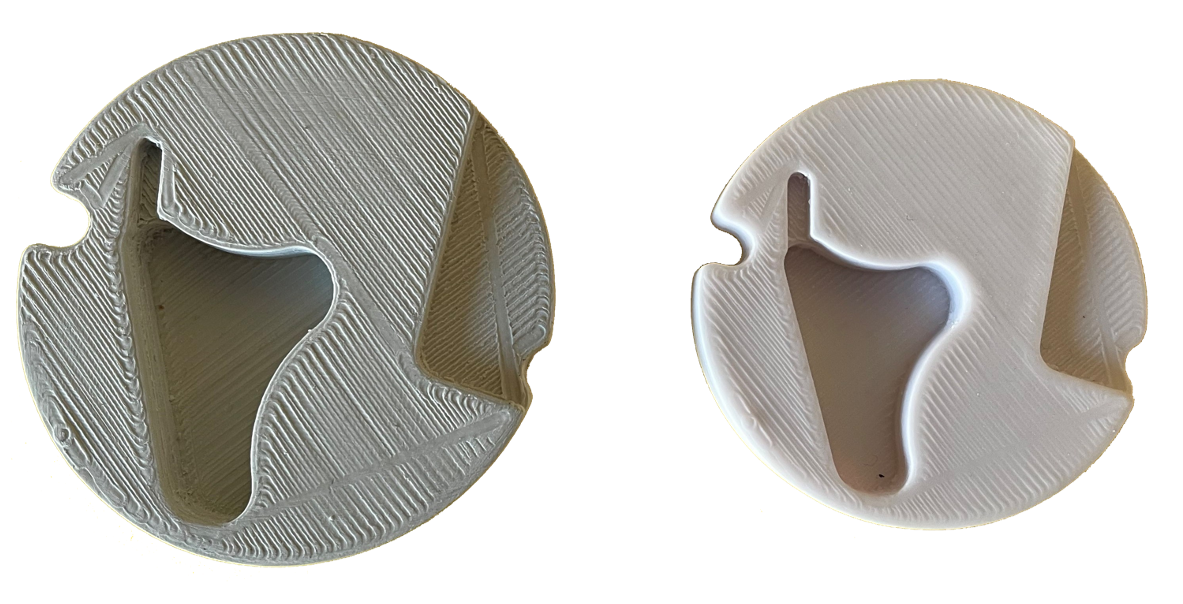

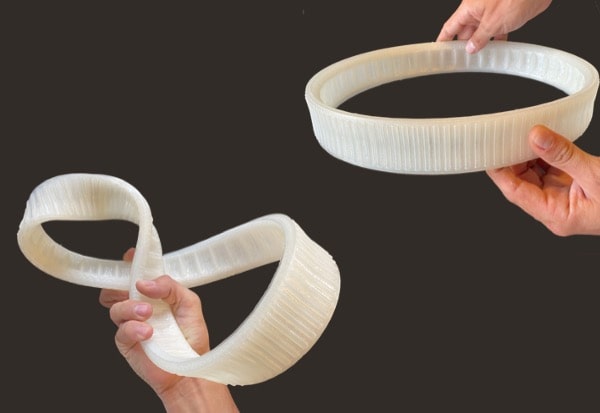

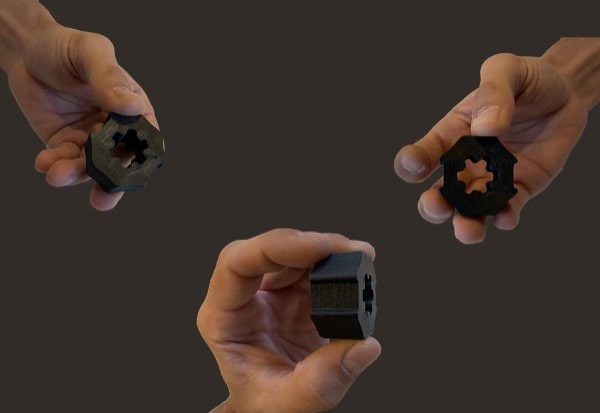

Ces deux pièces ont été imprimées en 3D en utilisant la matière première d'INMATEC Technologies GmbH.

Présentation de la matière première

La matière première est basée sur une poudre d'alumine (Al2O3, 96 %, KMS-96 BO (Martinswerk) et un système de liant thermoplastique pour le processus de moulage par injection de poudre.

C'est une matière première industrielle CIM développée par INMATEC Technologies GmbH pour le processus de moulage par injection.

Les pièces vertes doivent être débarrassées de leur liant au cours d'un processus de déliantage en deux étapes avant d'être frittées. ( Découvrez le processus)

La première étape de déliantage consiste à dissoudre le liant dans un bain d'eau.

Dans la deuxième étape de déliantage, le liant restant est éliminé thermiquement.

Ces directives générales sont basées sur le traitement de pièces d'essai d'une épaisseur de paroi de 5 mm.

Référence du matériau: INMAFEED K1008

Céramique : Oxyde d'aluminium (Al2O3, 96 %)

Fournisseur de poudre : Martinswerk

Référence de la poudre : MARTOXID® KMS-96/BO

| Base du liant | Système de liant à base de polyoléfine. |

| Aspect | Granulés blancs à grisâtres |

| Qualité après frittage | Al2O3, 96 %, KMS-96 BO (Martinswerk) |

| Densité | ± 3,8 g/cm3 |

| Rétrécissement (approx.) | 15,5% |

Principaux paramètres d'impression 3D

Présentation de la pièce verte

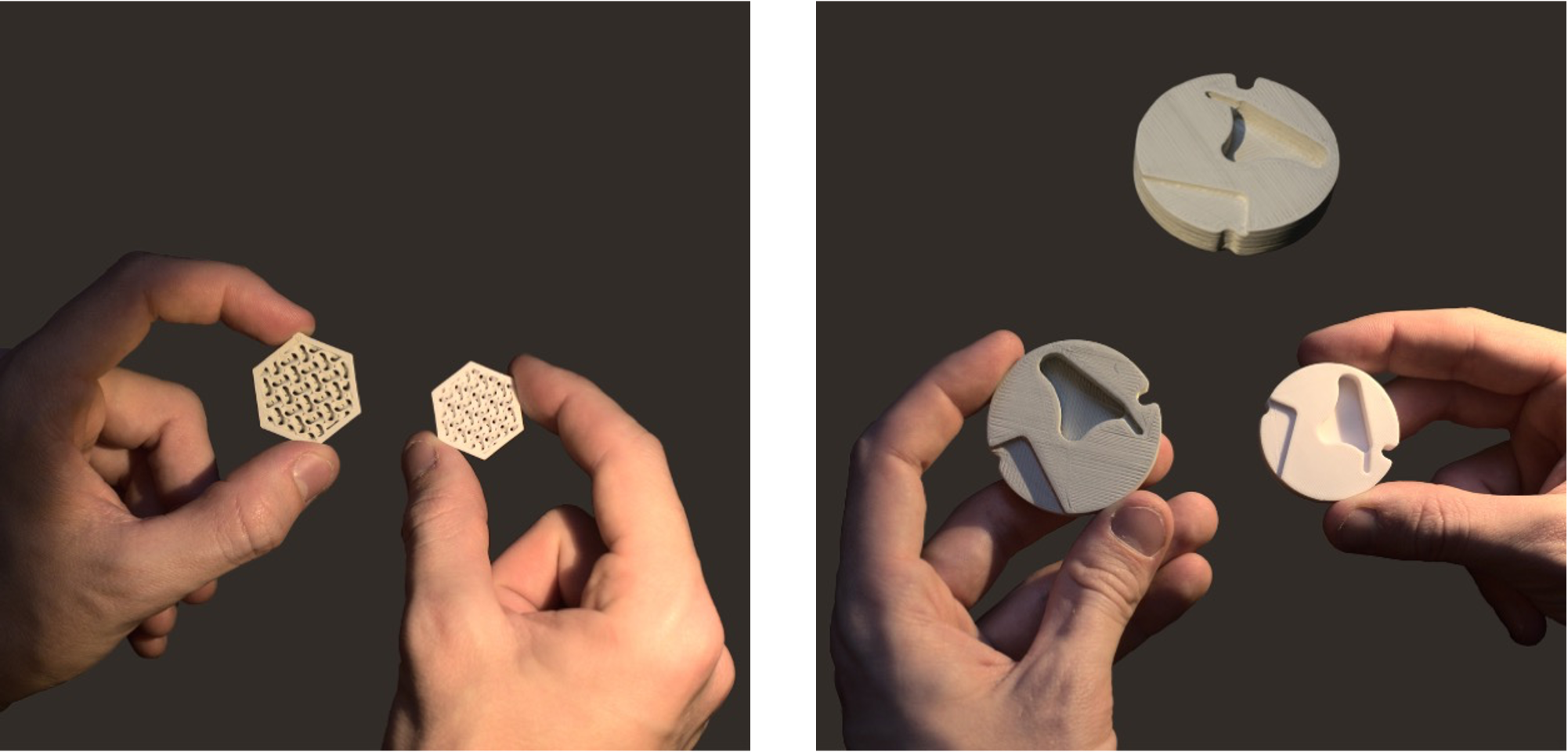

Hexagone avec structure en treillis : Cette pièce a été imprimée en 3D avec une structure interne poreuse.

Coupelle de laboratoire : Cette pièce a été imprimée en 3D avec une densité de remplissage de 100 %.

Étapes de déliantage

Recommandations pour le déliantage par solvant (bain-marie)

Il est recommandé de délianter les pièces injectées dans un bain d'eau circulant à 30 °C.

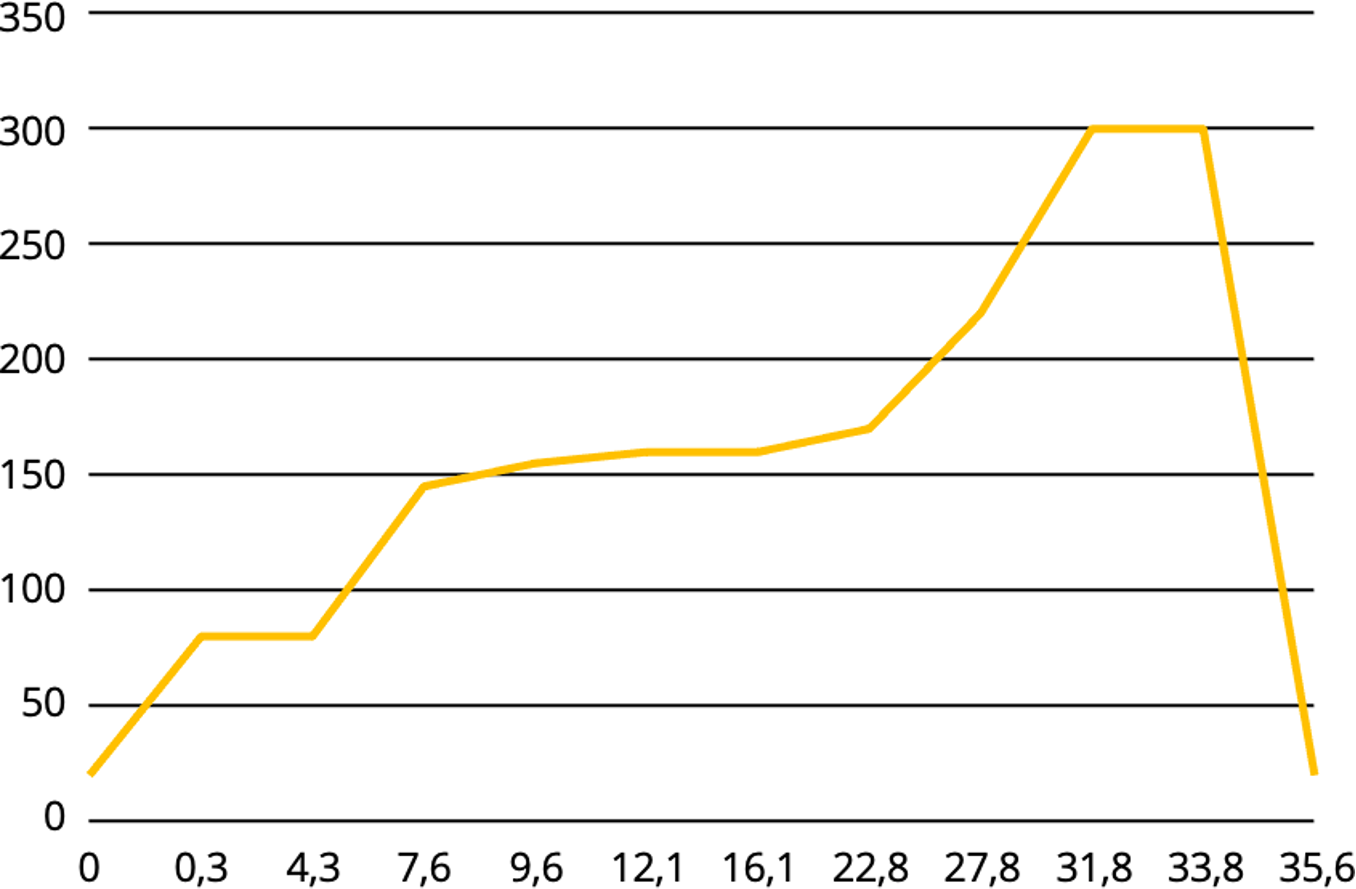

Recommandations pour le déliantage thermique

| Segment | De | À | Taux de chauffe | Temps d'attente | Durée du segment | Durée totale |

|---|---|---|---|---|---|---|

| 0 | 20°C | 0 h | 0 h | |||

| 1 | 20°C | 80°C | 180 K/h | 0,3h | 0,3 h | |

| 2 | 80°C | 80°C | 0 K/h | 4 h | 4 h | 4,3 h |

| 3 | 80°C | 145°C | 20 K/h | 3,3 h | 7,6 h | |

| 4 | 145°C | 155°C | 5 K/h | 2 h | 9,6 h | |

| 5 | 155°C | 160°C | 2 K/h | 2,5 h | 12,1 h | |

| 6 | 160°C | 160°C | 0 K/h | 4 h | 4 h | 16,1 h |

| 7 | 160°C | 170°C | 2 K/h | 6,7 h | 22,8 h | |

| 8 | 170°C | 220°C | 10 K/h | 5 h | 27,8 h | |

| 9 | 220°C | 300°C | 20 K/h | 4 h | 31,8 h | |

| 10 | 300°C | 300°C | 0 K/h | 2 h | 2 h | 33,8 h |

| 11 | 300°C | 20°C | 150 K/h | 1,9 h | 35,6 h |

Étapes du frittage

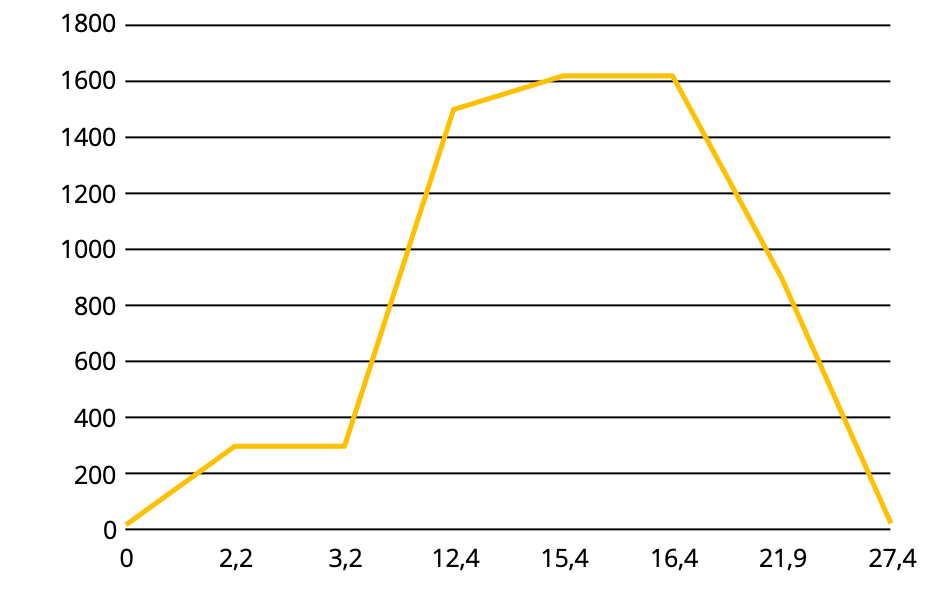

Recommandations pour le frittage (oxydation)

Les conditions de frittage peuvent être adaptées à la géométrie de la pièce et au type de four.

| Segment | De | À | Taux de chauffe | Temps d'attente | Durée du segment | Durée totale |

|---|---|---|---|---|---|---|

| 0 | 20°C | 0 h | 0 h | |||

| 1 | 20°C | 300°C | 130 K/h | 2,2h | 2,2 h | |

| 2 | 300°C | 300°C | 0 K/h | 1 h | 1 h | 3,2 h |

| 3 | 300°C | 1 500°C | 130 K/h | 9,2 h | 12,4 h | |

| 4 | 1 500°C | 1 620°C | 40 K/h | 2 h | 9,6 h | |

| 5 | 1 620°C | 1 620°C | 0 K/h | 1 h | 1 h | 16,4 h |

| 6 | 1 620°C | 900°C | 130 K/h | 5,5 h | 21,9 h | |

| 7 | 900°C | 25°C | 160 K/h | 5,5 h | 27,4 h |

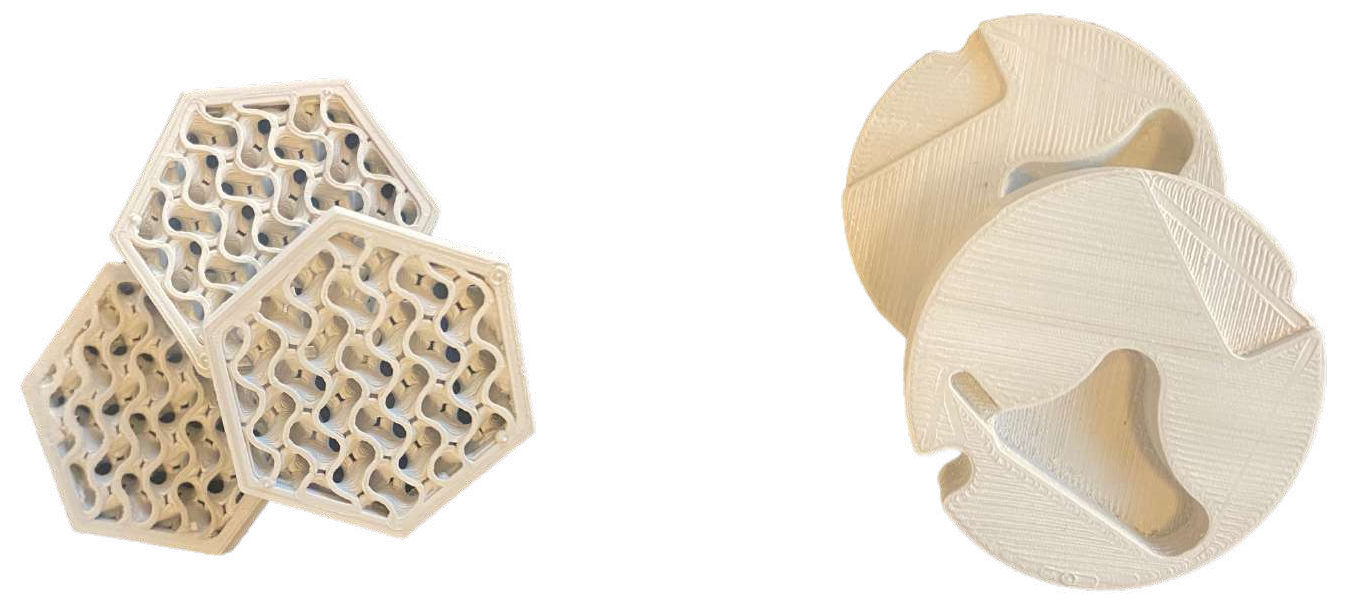

Résultats frittés

Gauche : Pièce verte

Droite : Pièce frittée.

Gauche : Pièce verte

Droite : Pièce frittée.

Plongeons dans les possibilités offertes par PAM

Des granulés à l'objet, la technologie PAM offre le processus le plus direct vers des pièces finales de haute performance.

English

English