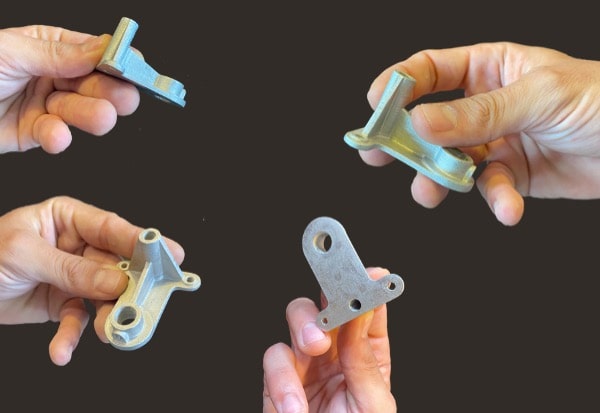

Moyennes séries - Poignée de frein - HPP

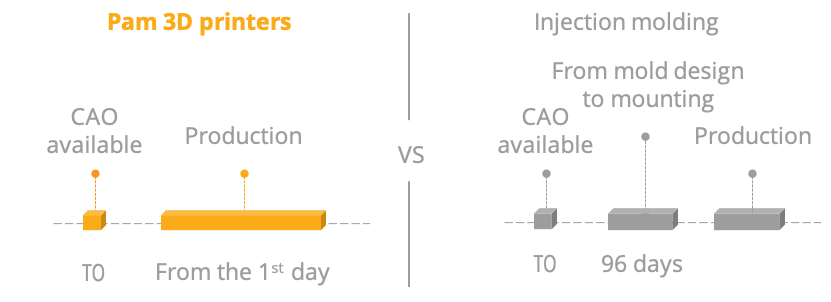

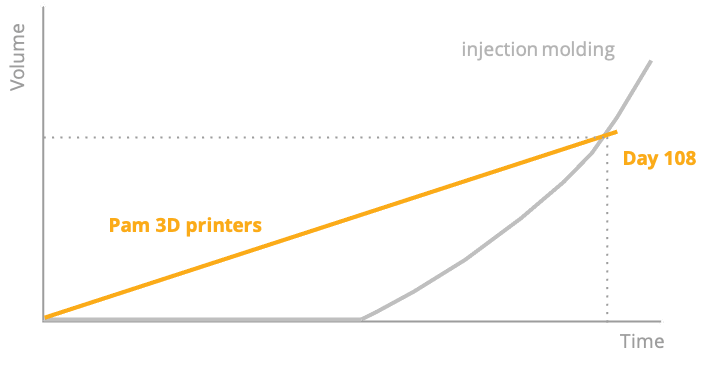

Moulage par injection vs technologie Pam.

Le premier avantage de produire avec une usine d'imprimantes 3D Pam réside dans le fait que les premières pièces seront disponibles dès le lendemain de la livraison du design.

Cela permet de procéder à des contrôles de qualité très rapides et de valider la géométrie et le matériau de la pièce. Les problématiques de qualité peuvent être traitées très rapidement et les améliorations de conception sont simples à mettre en œuvre.

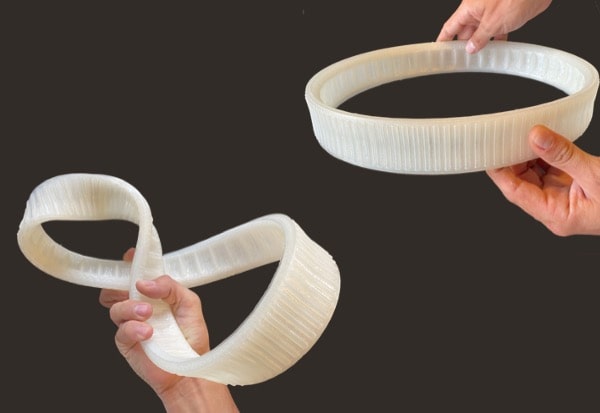

Avec les imprimantes 3D Pam, une poignée de frein est imprimée en 4 heures avec un profil d'impression utilisant une buse de 0,4 mm et une hauteur de couche de 0,2 mm. 4 pièces peuvent être imprimées dans un cycle de 12 heures pour chaque système Pam.

En ce qui concerne le coût des matériaux, la technologie Pam utilise les mêmes matériaux que le moulage par injection. Une pièce aura le même coût matériel sur les deux équipements.

Considérons les données suivantes :

- Taux horaire : 35 $/hrs ;

- Taux de défaillance : 3% pour les deux équipements ;

- Temps de travail effectif de 10 minutes par cycle avec les imprimantes 3D Pam ;

- Le moulage par injection se fait avec un opérateur par cycle de 8 heures, 3 cycles sont réalisés par jour.

En conséquence, nous déterminons qu'avec une usine Pam composée de 8 systèmes Pam, la technologie Pam est rentable jusqu'à 12 000 pièces et est plus productive que le moulage par injection pendant les 118 premiers jours après la livraison du design, ce qui représente 7 600 pièces.

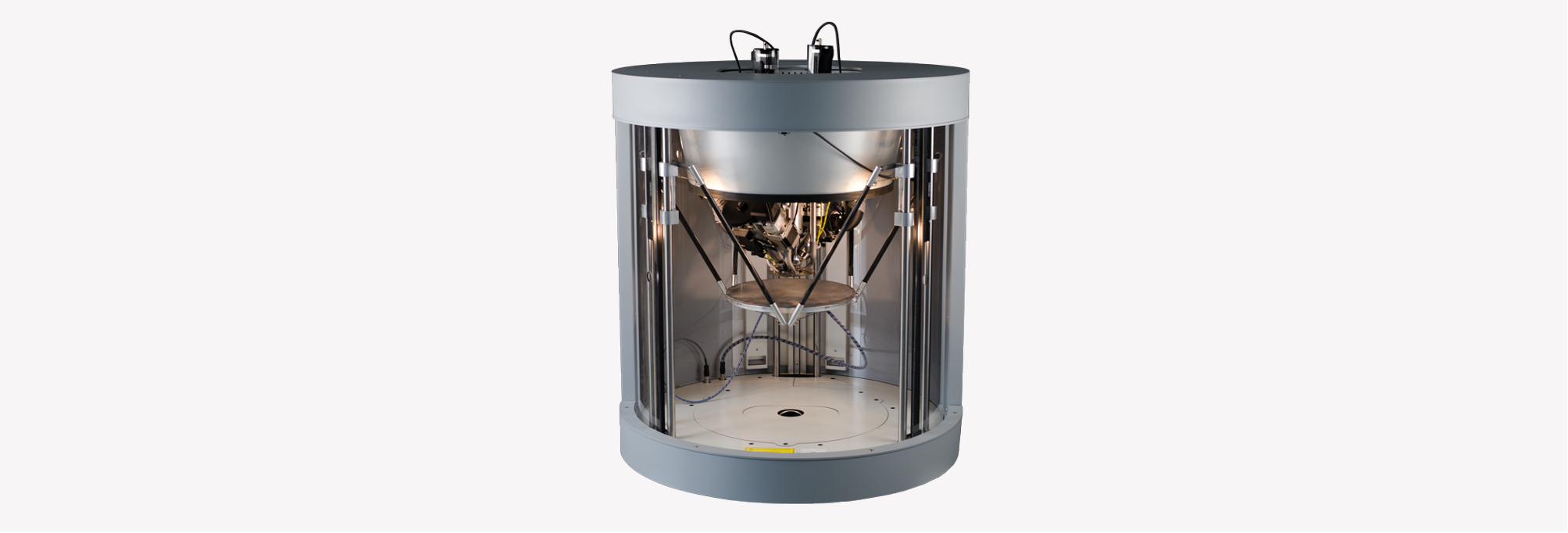

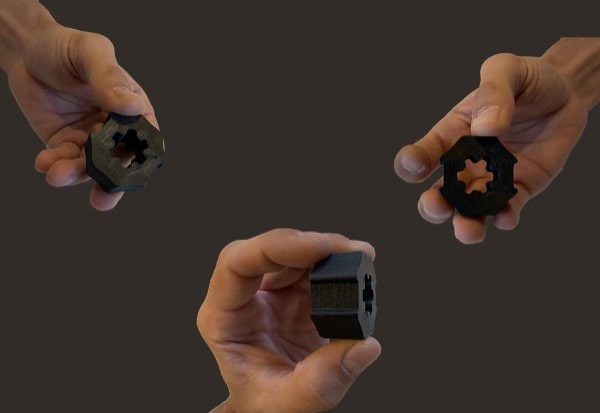

Plongeons dans les possibilités offertes par PAM

Des granulés à l'objet, la technologie PAM offre le processus le plus direct vers des pièces finales de haute performance.

English

English