Protocole d'essais mécaniques

Valider votre profil d'impression 3D.

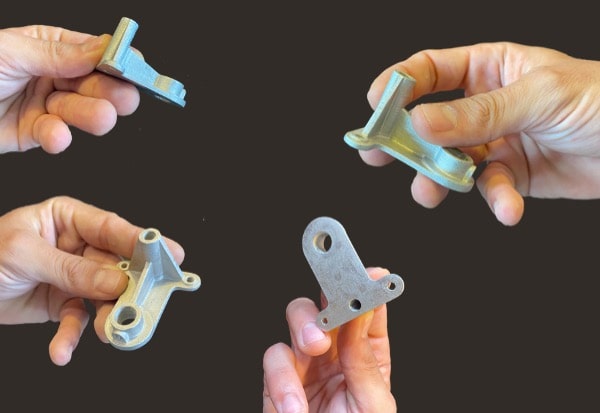

Il est souvent nécessaire de caractériser les propriétés mécaniques des pièces imprimées, pour cela Pollen AM propose des protocoles d'essais sur des spécimens standardisés.

Cette partie présente le protocole d'impression que nous suivons pour évaluer les propriétés mécaniques en traction selon la norme ASTM D638.

Nous pouvons également adapter ce protocole d'essai à vos besoins et conformément à d'autres normes internationales, comme l'évaluation des propriétés de compression selon la norme ASTM D695, des propriétés de flexion selon la norme ASTM D790 et des propriétés de cisaillement selon la norme ASTM D5379.

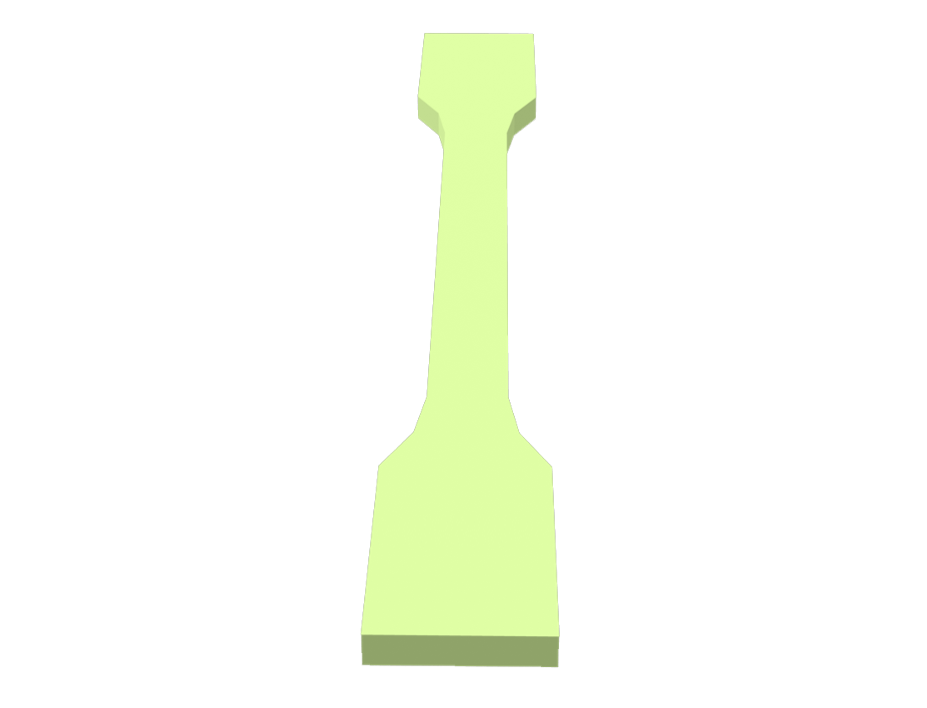

Échantillon pour essai de traction

La norme ADSTM D638 fournit un cadre pour le protocole d'essai évaluant les propriétés de traction des plastiques. Elle est utilisée pour mesurer les propriétés mécaniques de traction des plastiques, notamment la résistance à la traction, la limite d'élasticité, l'allongement et le coefficient de Poisson.

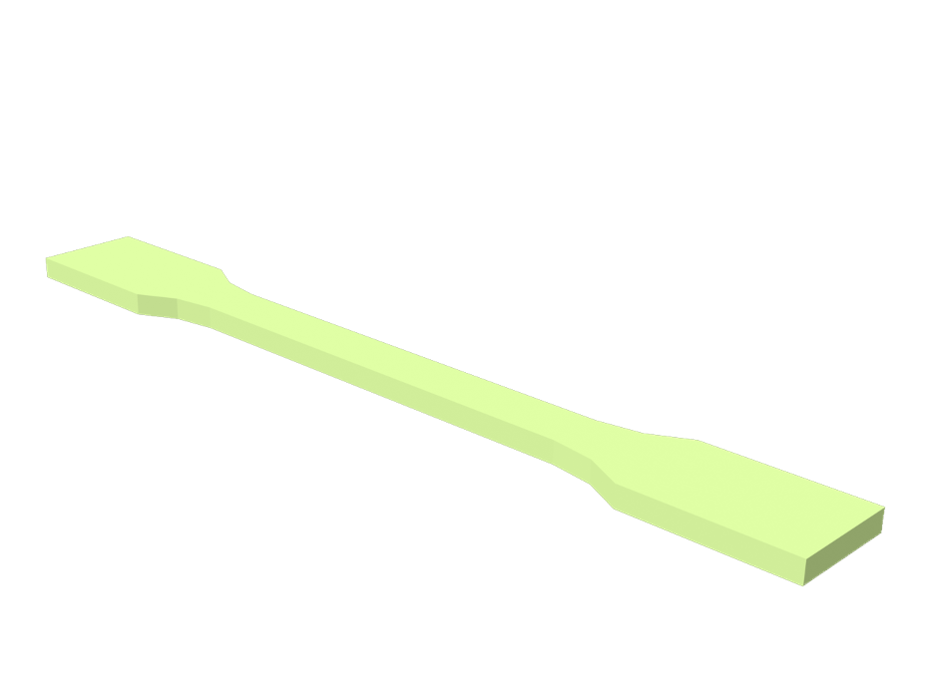

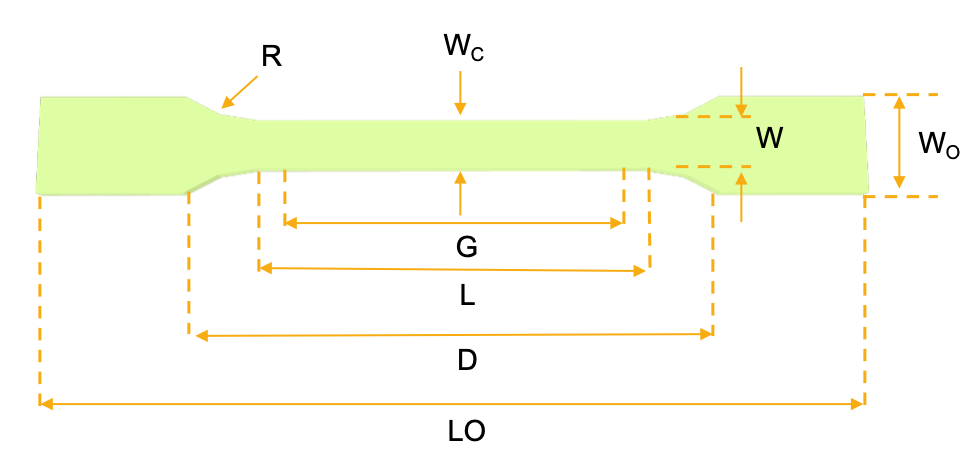

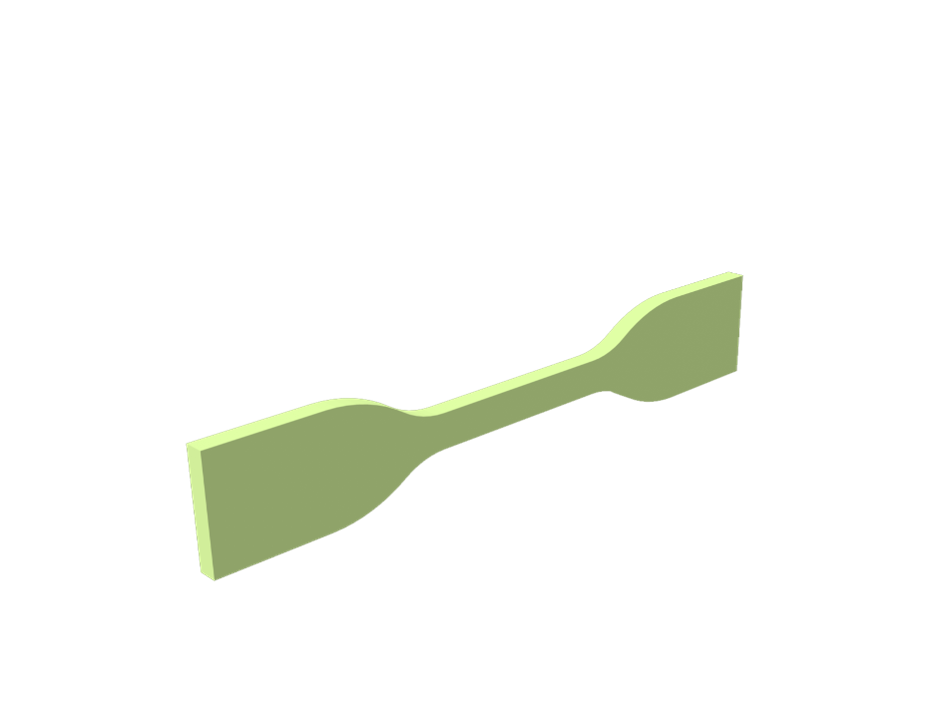

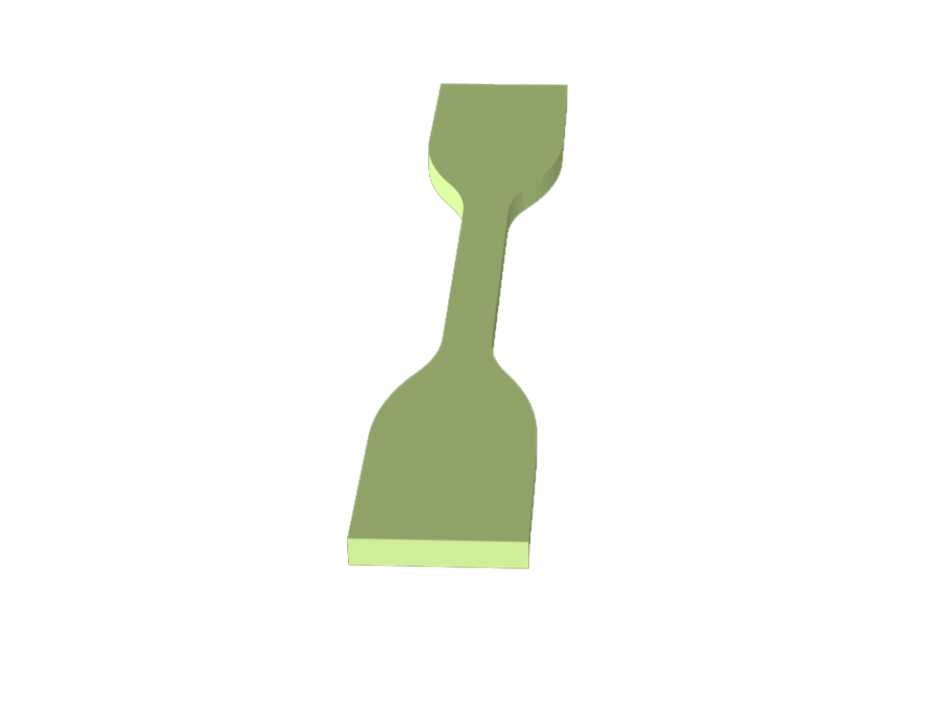

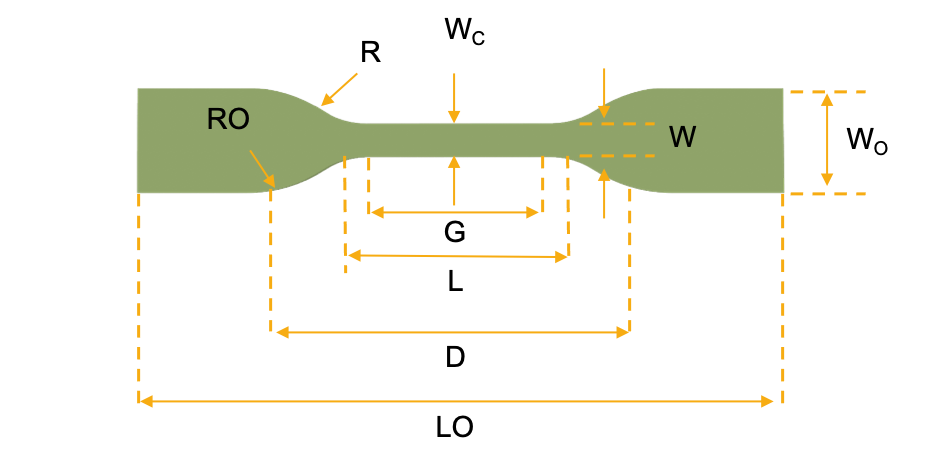

Les spécimens d'essai ont une forme d'haltère avec une section transversale réduite, la zone dans laquelle la rupture se produira pendant l'essai.

Les échantillons sont testés dans des conditions environnementales (température, humidité) et des paramètres expérimentaux (vitesse de test, etc.) spécifiques.

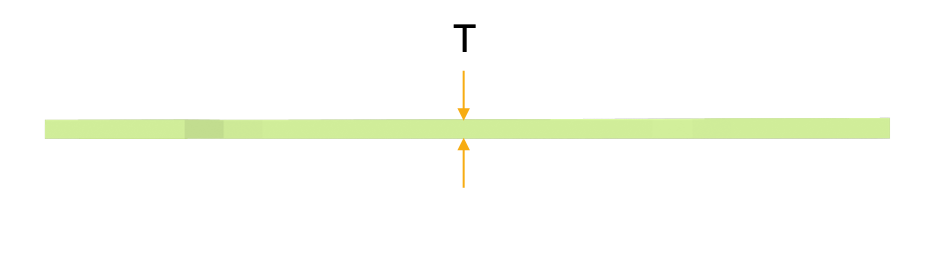

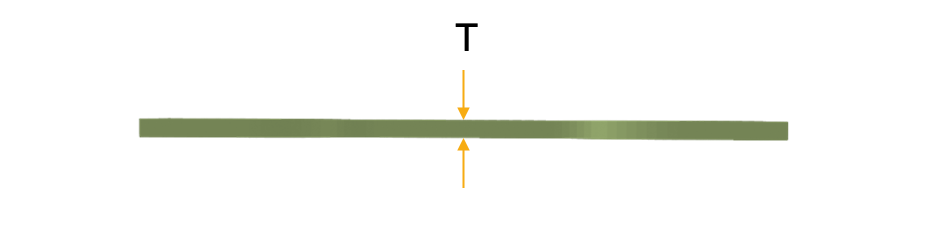

La norme ASTM D638 peut être utilisée pour tester des matériaux jusqu'à 14 mm d'épaisseur.

Les films et feuilles minces (moins de 1,0 mm d'épaisseur) doivent être testés conformément à la norme ASTM D882.

Propriétés mécaniques en traction des plastiques - paramètres expérimentaux typiques

Nombre d'échantillons : 5 minimum par sens d'impression.

Remarque : Il est recommandé de tester plusieurs orientations d'impression (X, Y, Z45 et Z) pour quantifier les principales orientations d'impression. De plus, il est courant de faire varier les paramètres d'orientation et de remplissage qui vont également influencer les propriétés mécaniques des pièces.

Vitesse de traverse : de 5 mm/min à 500 mm/min ; elle varie selon la rigidité, la forme et l'épaisseur du matériau.

En règle générale, plus le matériau est souple, plus il sera étiré rapidement.

Température du conditionnement et des essais : généralement 23 ± 2 ° C.

Humidité relative du conditionnement et des essais : 50 ± 5%.

Taille du spécimen : La taille du specimen est ajustée en fonction de l'épaisseur du matériau.

Eprouvette de traction Type I, II, III et V

Eprouvette de traction Type IV

Télécharger l'éprouvette de traction Type I

Télécharger l'éprouvette de traction Type IV

Dimensions du spécimen pour l'épaisseur, T, mm (in.)A

| Dimensions (voir illustrations) |

7 (0,28) ou en dessous |

Plus de 7 à 14 (0,28 à 0,55), y compris |

4 (0,16) ou en dessous |

Tolérances | ||

|---|---|---|---|---|---|---|

| Type I |

Type II |

Type III |

Type IVB |

Type VC, D |

||

| W Largeur de section étroiteE, F |

13 (0,50) |

6 (0,25) |

19 (0,75) |

6 (0,25) |

3,18 (0,125) |

±0.5 (±0,02)B, C |

| L Longueur de section étroite |

57 (2,25) |

57 (2,25) |

57 (2,25) |

33 (1,30) |

9,53 (0,375) |

±0,5 (±0,02)C |

| WO Largeur totale, minG |

19 (0,75) |

19 (0,75) |

29 (1,13) |

19 (0,75) |

+ 6,4 (+ 0,25) |

|

| WO Largeur totale, minG |

9,53 (0,375) |

+ 3,18 (+ 0,125) |

||||

| LO Longueur totale, minH |

165 (6,5) |

183 (7,2) |

246 (9,7) |

115 (4,5) |

63,5 (2,5) |

pas de maximum (pas de maximum) |

| G Longueur de jaugeI |

50 (2,00) |

50 (2,00) |

50 (2,00) |

7,62 (0,300) |

±0,25 (±0,010)C |

|

| G Longueur de jaugeI |

25 (1,00) |

±0,13 (±0,005) |

||||

| D

Distance entre les poignées |

115 (4,5) |

135 (5,3) |

115 (4,5) |

65 (2,5)J |

25,4 (1,0) |

±5 (±0,2) |

| R Rayon de congé |

76 (3,00) |

76 (3,00) |

76 (3,00) |

14 (0,56) |

12,7 (0,5) |

±1 (±0,04)C |

| RO Rayon extérieur (Type IV) |

25 (1,00) |

±1 (±0,04) |

||||

A L'épaisseur, T, doit être de 3,2 ± 0,4 mm (0,13 ± 0,02 in.) pour tous les types d'éprouvettes moulées et, si possible, pour les autres éprouvettes de types I et II. Si les éprouvettes sont usinées à partir de feuilles ou de plaques, l'épaisseur, T, doit être l'épaisseur de la feuille ou de la plaque à condition qu'elle ne dépasse pas la plage indiquée pour le type d'éprouvette prévu. Pour les tôles d'épaisseur nominale supérieure à 14 mm (0,55 po), les éprouvettes doivent être usinées à 14 ± 0,4 mm (0,55 ± 0,02 po) d'épaisseur, à utiliser avec l'éprouvette de type III. Pour les feuilles d'épaisseur nominale comprise entre 14 et 51 mm (0,55 et 2 pouces), des quantités approximativement égales doivent être usinées à partir de chaque surface. Pour les tôles plus épaisses, les deux surfaces de l'éprouvette doivent être usinées et l'emplacement de l'éprouvette par rapport à l'épaisseur d'origine de la tôle doit être noté. Les tolérances sur une épaisseur inférieure à 14 mm (0,55 po) doivent être celles standard pour la qualité du matériau testé.

B Pour l'éprouvette de type IV, la largeur interne de la section étroite de la matrice doit être de 6,00 ± 0,05 mm (0,250 ± 0,002 po). Les dimensions sont essentiellement celles de la matrice C dans les méthodes d'essai D412.

C L'éprouvette de type V doit être usinée ou découpée aux dimensions indiquées, ou moulée dans un moule dont la cavité possède ces dimensions. Les dimensions seront :

W = 3,18 ± 0,03 mm (0,125 ± 0,001 pouce),

L = 9,53 ± 0,08 mm (0,375 ± 0,003 pouces),

G = 7,62 ± 0,02 mm (0,300 ± 0,001 pouce),

R = 12,7 ± 0,08 mm (0,500 ± 0,003 pouces).

Les autres tolérances sont celles du tableau.

D Les données justificatives concernant l'introduction de l'éprouvette L de la méthode d'essai D1822 comme éprouvette de type V sont disponibles au siège de l'ASTM. Demande RR:D20-1038. Les tolérances de la largeur au centre Wc doivent être de +0,00 mm, -0,10 mm ( +0,000 in., -0,004 in.) par rapport à la largeur W aux autres parties de la section réduite. Toute réduction de la largeur W au centre doit être progressive, de manière égale de chaque côté, afin d'éviter tout changement abrupt de dimension.

F Pour les spécimens moulés, une dépouille ne dépassant pas 0,13 mm (0,005 in.) est autorisée pour les éprouvettes de Type I ou II de 3,2 mm (0,13 in.) d'épaisseur. Voir le diagramme ci-dessous ; il convient d'en tenir compte lors du calcul de la largeur de l'éprouvette. Ainsi, une section typique d'un spécimen moulé de Type I, ayant l'étirement maximal autorisé, pourrait être la suivante :

G Des largeurs totales supérieures au minimum indiqué sont utilisées pour certains matériaux afin d'éviter les ruptures dans les pinces.

H Des longueurs totales supérieures au minimum indiqué sont utilisées pour certains matériaux afin d'éviter les ruptures dans les pinces ou pour satisfaire à des exigences de test particulières.

I Marques d'essai ou portée initiale de l'extensomètre.

J Lorsque des pinces auto-serrantes sont utilisées, pour les polymères hautement extensibles, la distance entre les pinces dépendra des types de pinces utilisés et peut ne pas être critique si elle est maintenue uniforme une fois choisie.

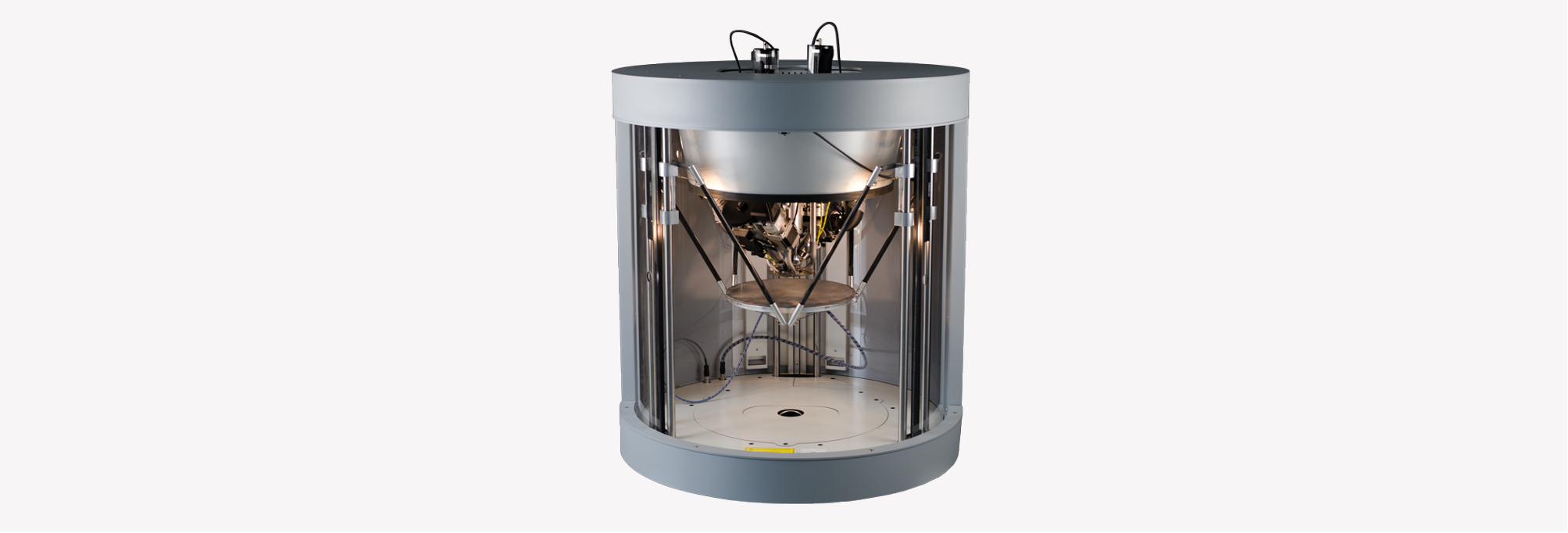

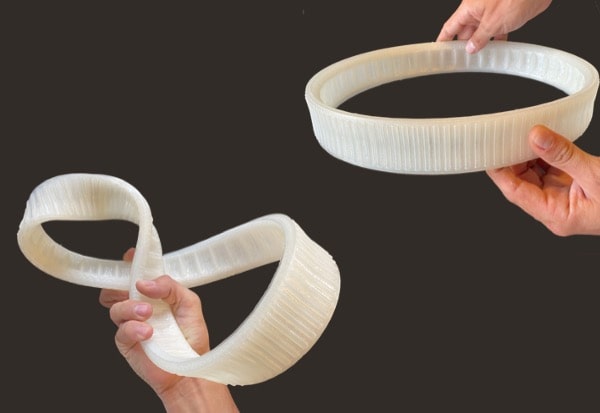

Plongeons dans les possibilités offertes par PAM

Des granulés à l'objet, la technologie PAM offre le processus le plus direct vers des pièces finales de haute performance.

English

English