Production d'outils de montage

Pièces intermédiaires utilisées comme outils d'assemblage.

Pollen AM a été sollicité par la société E.M.I. Wissler (Etude Moule Injection) spécialiste de l'injection de matières thermoplastiques, pour réaliser des pièces intermédiaires utilisées dans un outil d'assemblage.

Contexte :

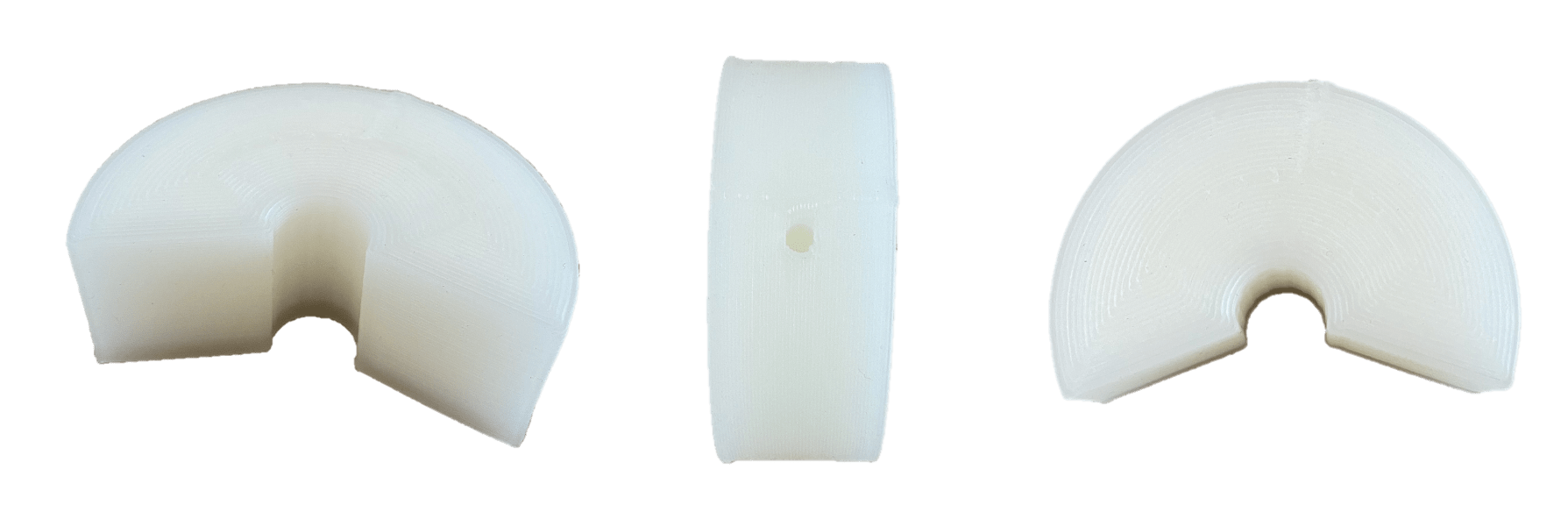

Pour son outillage d'assemblage, Emi souhaitait réaliser une pièce capable de maintenir un tube en position sans provoquer la moindre rayure sur la pièce à assembler. Le cahier des charges fixait une dureté entre 60 et 80 Sh A ainsi que l'utilisation d'un matériau compatible avec les normes d'hygiène d'une salle blanche ISO 8.

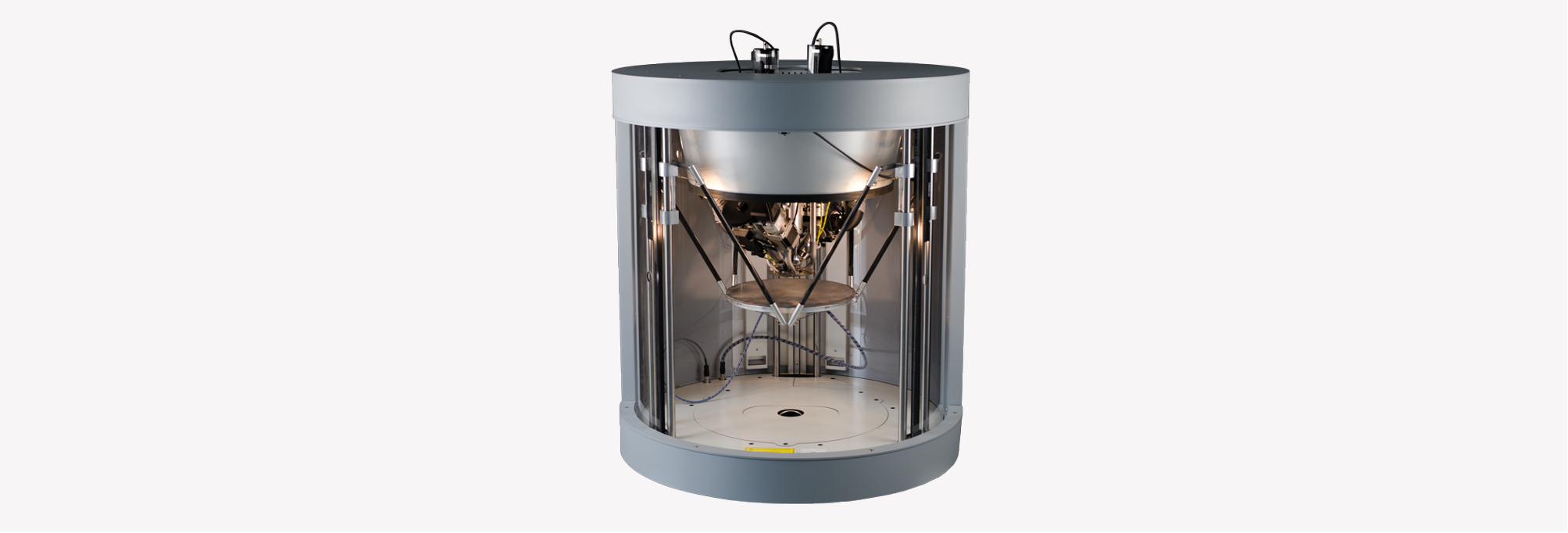

Après avoir reçu des refus de la part de machinistes pour produire les pièces, E.M.I. Wissler s'est tourné vers Pollen AM et les imprimantes 3D Pam en raison de leur capacité à traiter des élastomères sans limites de dureté.

Mise en œuvre :

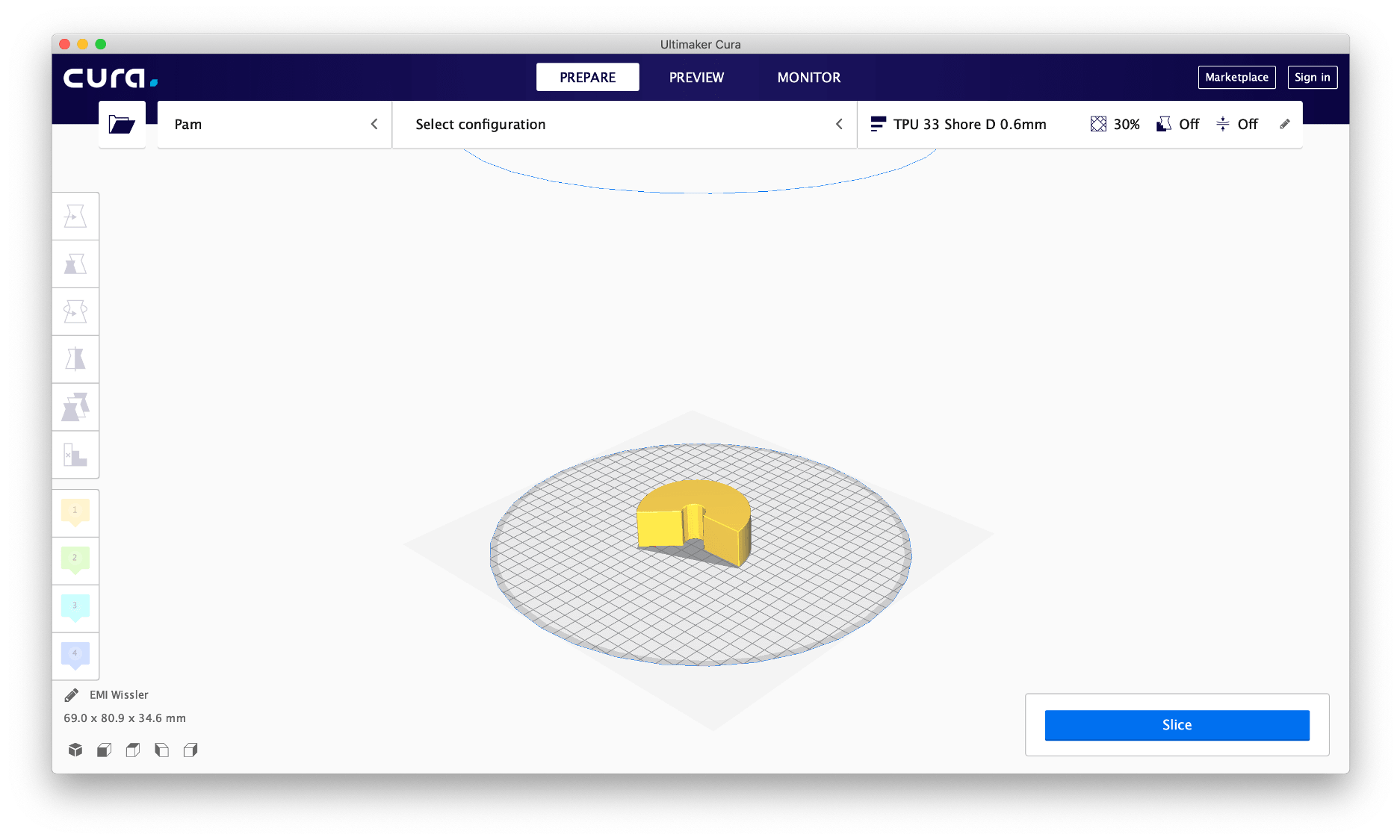

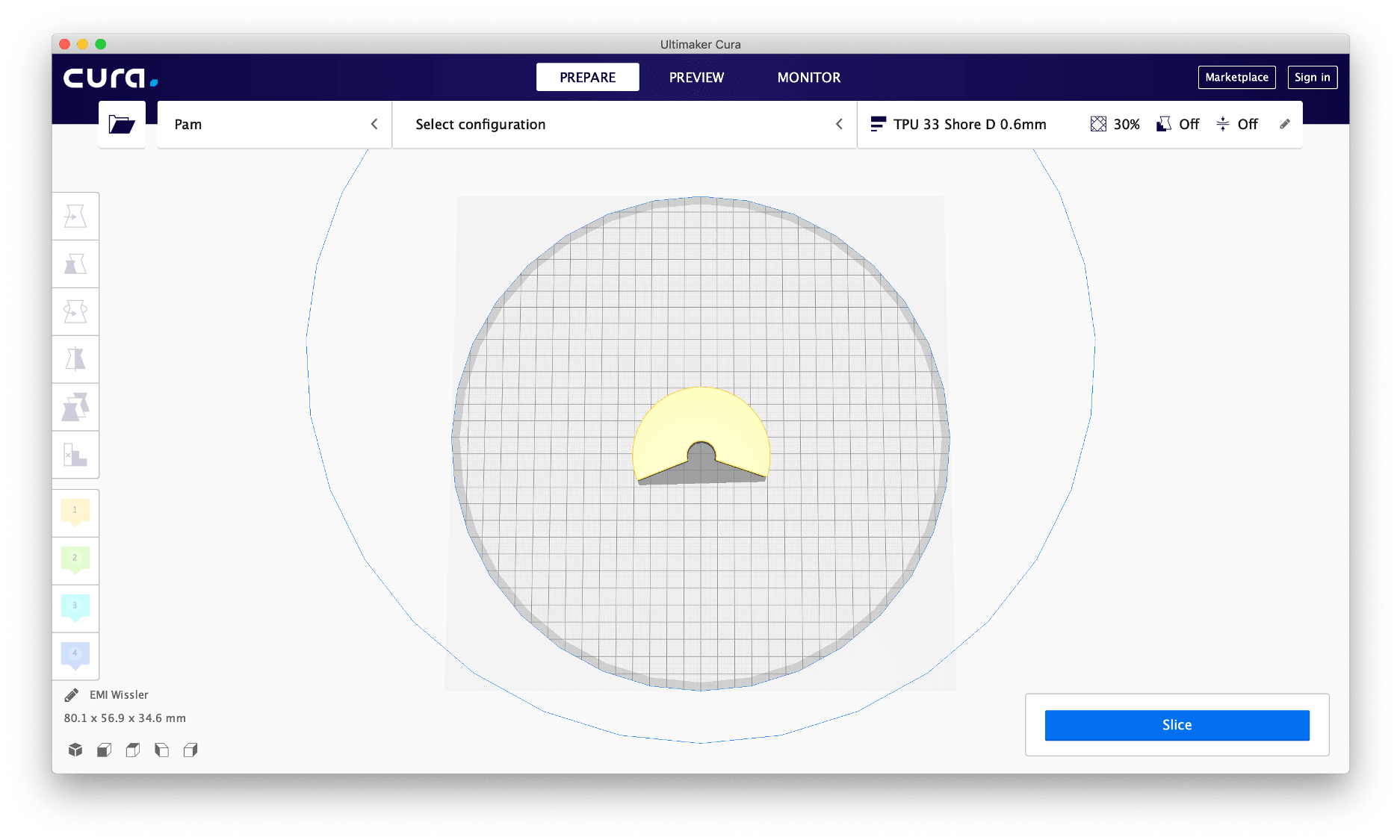

Configuration du tranchage et de l'impression 3D : Pièce d'outillage EMI Wissler.

Suite à la réception du cahier des charges d'EMI, un TPU a été identifié pour sa compatibilité avec les critères requis par la norme ISO 8. Ce TPU possédant une dureté de 33 Shore D, un remplissage à 40% a été proposé afin de respecter la flexibilité de la pièce tout en optimisant sa durée et son coût d'impression.

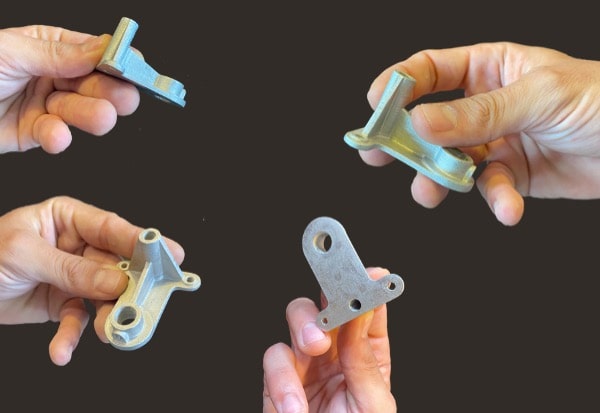

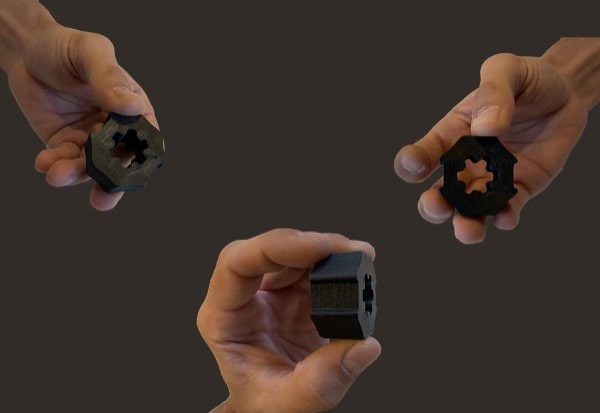

Présentation de la pièce imprimée en 3D.

Conclusion :

Les imprimantes 3D Pam ont permis à EMI Wissler de produire des pièces parfaitement adaptées à la fonction requise. La possibilité d'utiliser un matériau qui répond aux exigences fonctionnelles et hygiéniques sans avoir à passer par le processus de fabrication d'un moule alors qu'aucun autre fabricant ne pouvait répondre à cette demande.

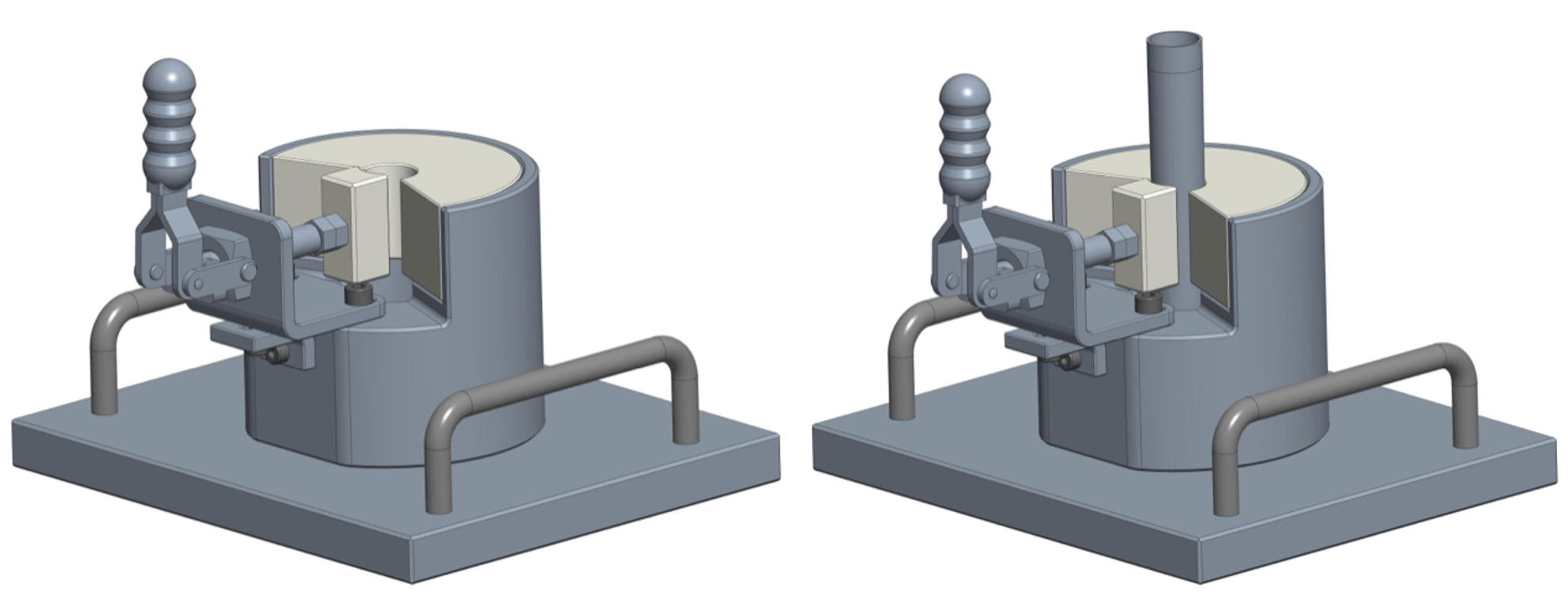

Présentation de l'outillage assemblé. L'élément blanc au centre est la pièce imprimée en TPU. Ces illustrations présentent la fonction de mise en train qui sera réalisée par la pièce imprimée en 3D.

Les pièces produites sont opérationnelles et permettront l'assemblage de 200 000 pièces par an.

Ce cas met en évidence l'apport de l'impression 3D comme support de l'outil industriel pour la réalisation d'outils sur mesure. Dans ce contexte, la technologie PAM offre la possibilité d'imprimer des matériaux homologués pour l'environnement de la pièce avec un profil d'impression correspondant aux contraintes dimensionnelles et de production.

Ce que vous devez retenir :

|

Indicateur de temps 6 pièces réalisées en 2 jours. |

|

Indicateur de coût Pièces au coût de la matière première granulé 14 €/kg en granulés contre 70 €/kg en filaments, soit -80 %. |

|

Indicateur de matériau Matériau qui répond aux spécifications de dureté et aux exigences d'une salle blanche ISO 8. |

Plongeons dans les possibilités offertes par PAM

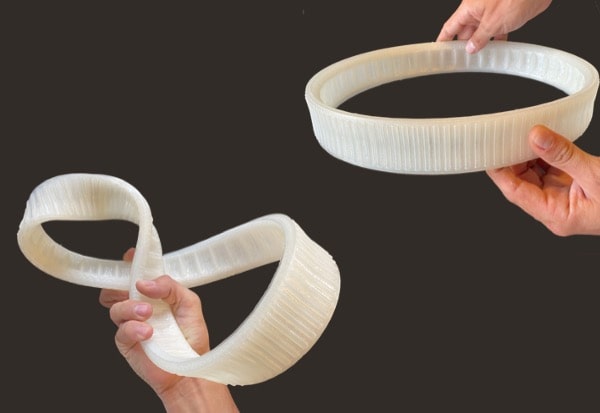

Des granulés à l'objet, la technologie PAM offre le processus le plus direct vers des pièces finales de haute performance.

English

English