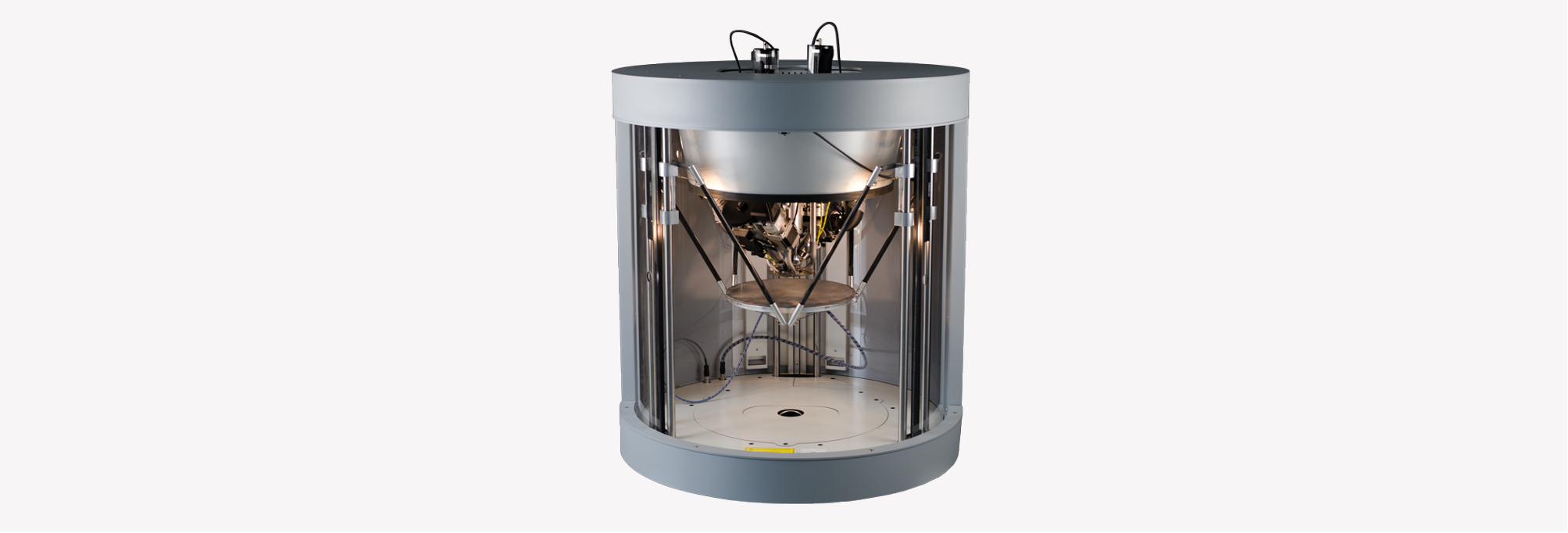

Procédé PIM

Un procédé industriel éprouvé

et adapté à l'impression 3D

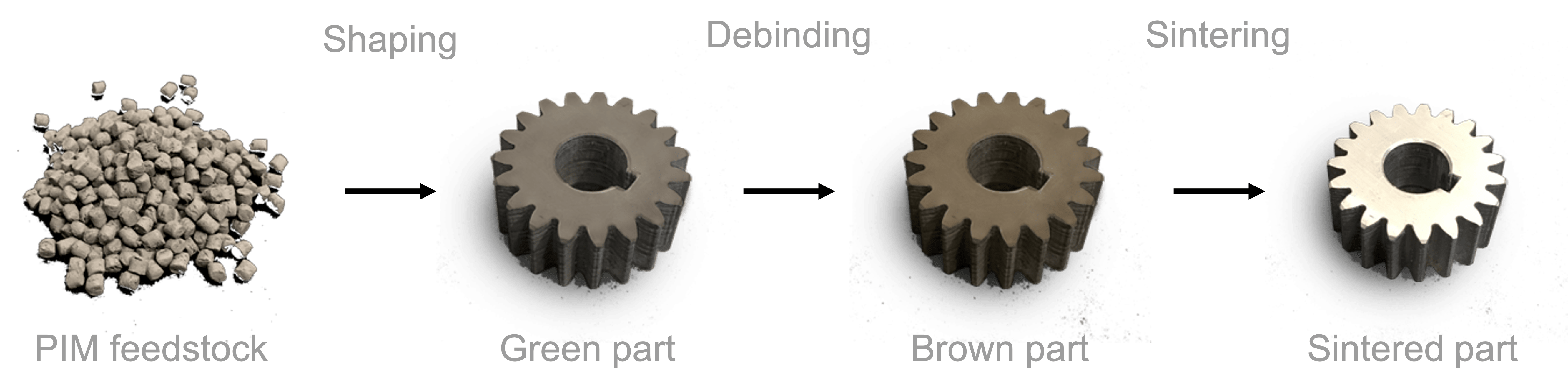

PIM est un procédé de fabrication basé sur le moulage par injection de thermoplastiques, métallurgie des poudres et transformation de céramiques.

Il permet la conception et la production de pièces métalliques et céramiques selon le même processus que le moulage par injection. La matière première utilisée, ou matière première PiM, est un mélange de poudres fines et de liant thermoplastique, combinés sous forme de granulé.

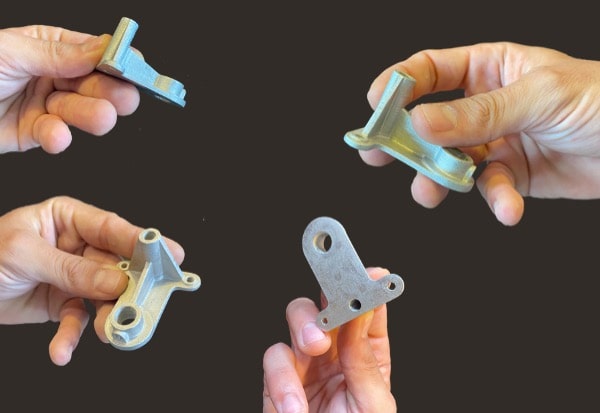

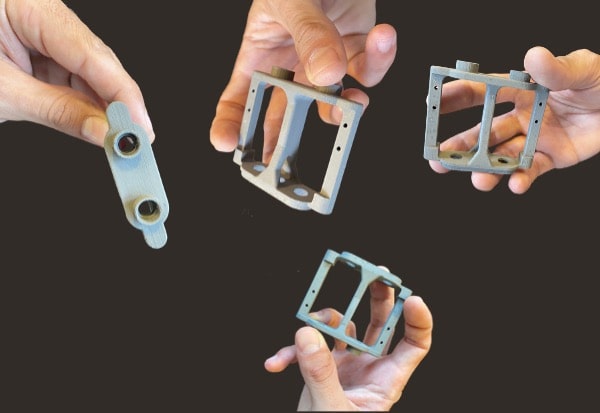

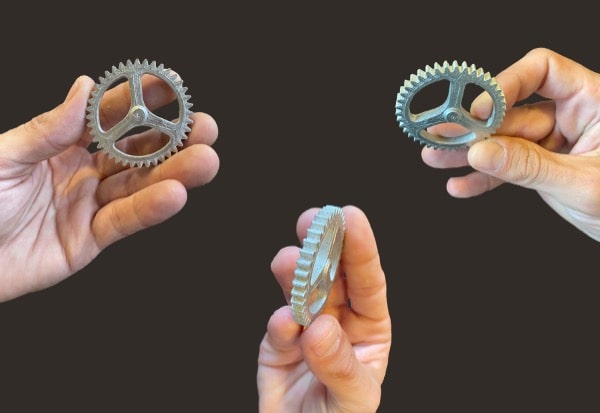

Depuis, le marché du MIM s'est énormément développé et couvre un large éventail d'applications industrielles, telles que l'automobile, l'horlogerie, la défense, l'aéronautique, le médical (prothèses, implants, sondes, etc.), la connectique, etc. Bref, nous croisons tous dans notre vie quotidienne et sans en avoir conscience des pièces issues de procédé MIM.

Le procédé PIM est un processus indirect de fabrication de pièces, c'est-à-dire que pour obtenir une pièce 100% métallique ou céramique, il est nécessaire de post-traiter les pièces formées. Globalement, le processus PIM se décompose en trois grandes étapes.

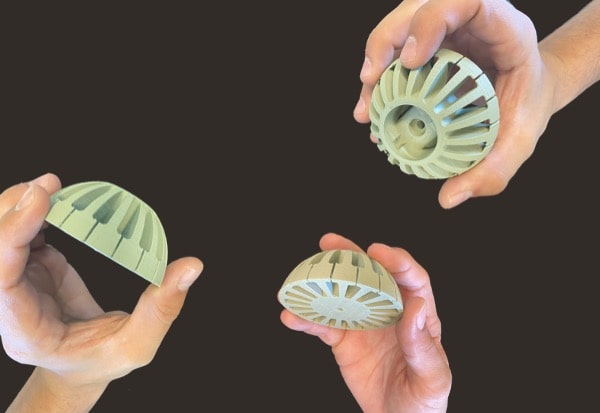

Découvrez les pièces imprimées en Métal et en Céramique

English

English