La cordiérite (2MgO.2Al2O3.5SiO2)

La céramique en cordiérite, composée principalement de silicate de magnésium et d'aluminium, est un matériau largement utilisé dans les applications nécessitant une résistance exceptionnelle aux chocs thermiques. Grâce à son faible coefficient de dilatation thermique, la cordiérite est particulièrement résistante aux changements de température brusques, ce qui en fait un choix privilégié pour les applications à haute température, comme les supports de catalyseurs automobiles, les plaques de cuisson et les fours industriels. De plus, elle présente une bonne stabilité chimique, la rendant résistante aux attaques par de nombreux produits chimiques.

Les applications industrielles de la cordiérite incluent les isolants thermiques, les matériaux réfractaires pour les fours, les supports de catalyseurs, et les composants pour l'électronique et l'aérospatiale. Ce matériau est particulièrement efficace là où les variations de température sont fréquentes et où une combinaison de légèreté et de résistance aux hautes températures est essentielle. En somme, la cordiérite est un matériau spécialisé, idéal pour les environnements thermiques exigeants mais moins adapté aux applications nécessitant des propriétés mécaniques élevées.

Composition

| Composant | Concentration | Commentaire |

|---|---|---|

| SiO2 (oxyde de silicium) | 50 - 55 % | Constituant principal qui confère résistance thermique et stabilité chimique. |

| Al2O3 (oxyde d'aluminium) | 30 - 35 % | Contribue à la dureté et à la stabilité mécanique de la céramique. |

| MgO (oxyde de magnésium) | 10 - 15 % | Essentiel pour la structure de la cordiérite ; améliore la résistance aux chocs thermiques. |

| Fe2O3 (oxyde de fer) | < 0,5 % | Impureté courante ; en petite quantité, elle n'affecte pas les propriétés thermiques mais peut altérer la couleur. |

| CaO (oxyde de calcium) | < 0,1 % | Présent en trace, peut améliorer la stabilité des phases sous certaines conditions thermiques. |

Propriétés typiques

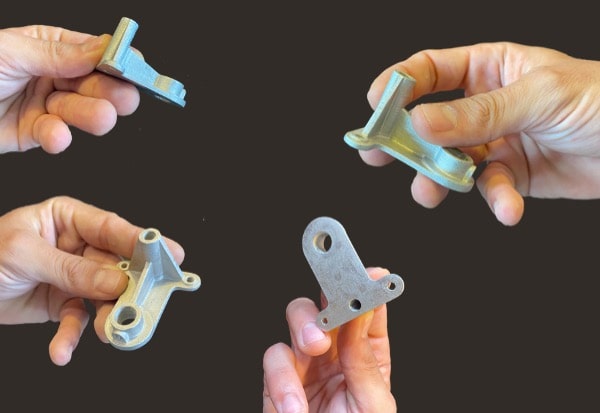

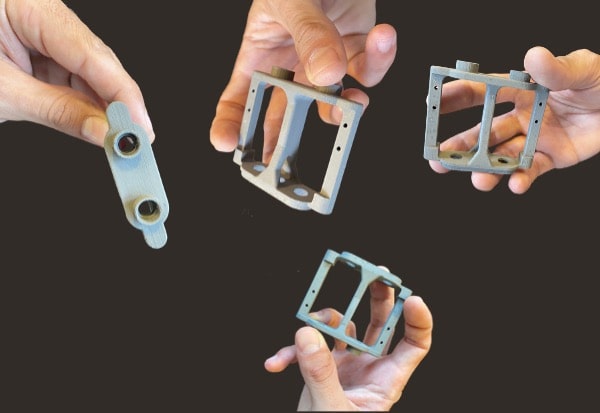

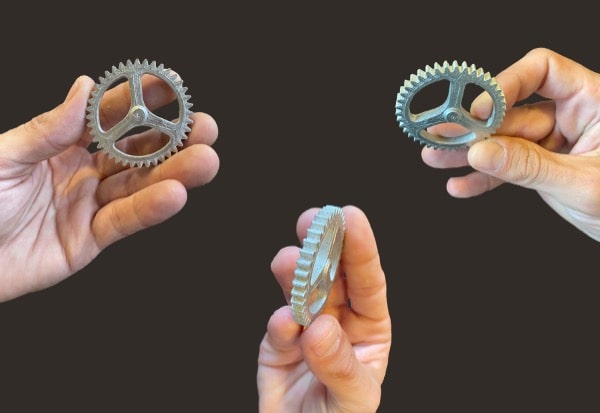

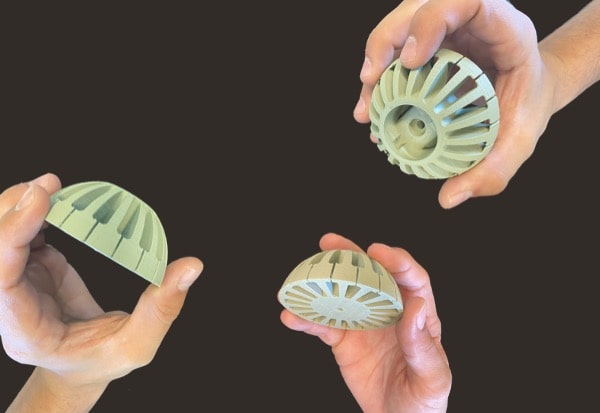

Découvrez les pièces imprimées en Métal et en Céramique

English

English