Composites Alumine-Zircone (ZTA/ATZ)

Les composites alumine-zircone (ZTA/ATZ) sont des céramiques qui combinent les propriétés uniques de l'alumine (Al₂O₃) et de la zircone (ZrO₂) pour créer un matériau polyvalent et résistant, souvent utilisé dans les applications industrielles exigeantes. La zircone renforce la ténacité et la résistance à la fracture de l'alumine, un matériau naturellement dur et résistant à l'abrasion. Ce mélange permet de compenser la fragilité typique de la céramique, tout en conservant une excellente dureté, une bonne stabilité thermique, et une haute résistance chimique.

Les applications des céramiques alumine-zircone sont variées et couvrent des secteurs tels que l'industrie biomédicale pour des implants (prothèses de hanche), l'aéronautique pour des pièces de moteurs et des revêtements thermiques, ainsi que l'outillage industriel où la résistance à l'usure est essentielle. Ce matériau composite offre un excellent compromis entre dureté, résistance et ténacité, le rendant indispensable dans les environnements extrêmes et les applications à haute valeur ajoutée.

Composition

| Composant | ZTA (Zircone-Toughened Alumina) | ATZ (Alumina-Toughened Zirconia) | Commentaire |

|---|---|---|---|

| Al2O3 (alumine) | 70 - 90 % | 10 - 30 % | Confère dureté et résistance à l’usure ; principale phase dans ZTA |

| ZrO2 (zircone) | 10 - 30 % | 70 - 90 % | Améliore la ténacité, augmente la résistance aux chocs ; principale phase dans ATZ |

| Y2O3 (oxyde d’yttrium) | 2 - 5 % | 2 - 5 % | Stabilise la zircone pour éviter sa transformation de phase |

| SiO2 (oxyde de silicium) | < 0,05 % | < 0,05 % | Impureté courante, parfois ajoutée pour renforcer la dureté |

| Fe2O3 (oxyde de fer) | < 0,01 % | < 0,01 % | Présent en traces, peut altérer la couleur et la dureté |

| MgO (oxyde de magnésium) | < 0,01 % | < 0,01 % | Améliore la stabilité thermique |

Propriétés typiques

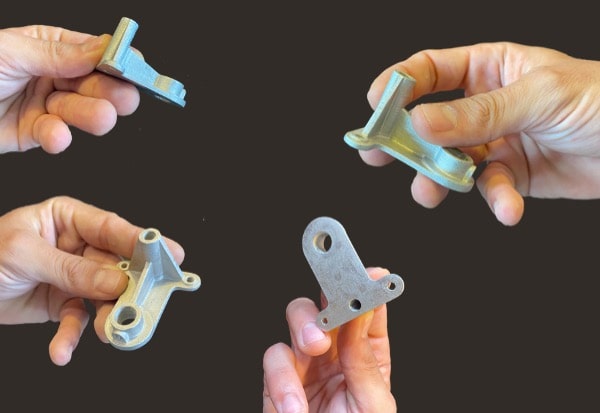

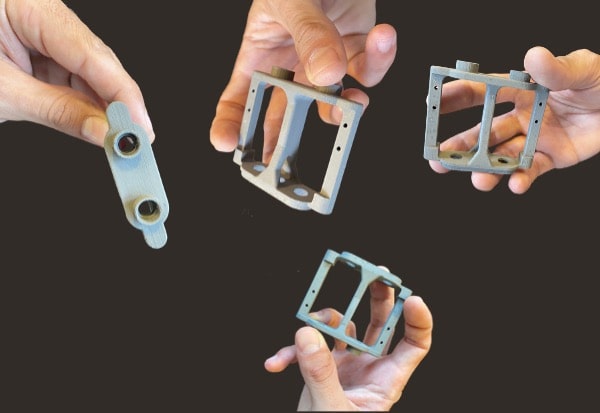

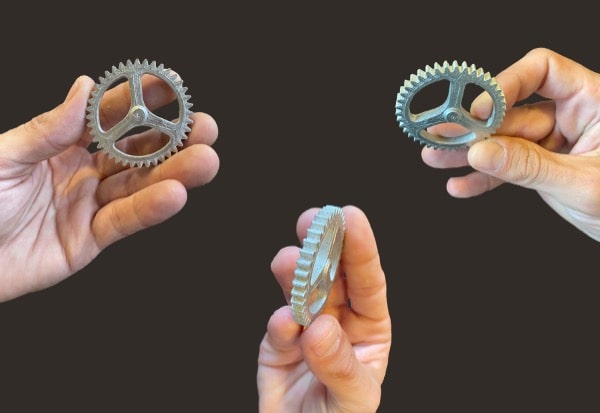

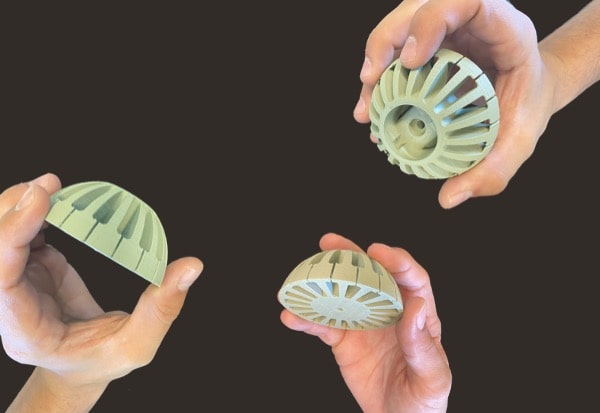

Découvrez les pièces imprimées en Métal et en Céramique

English

English